I flere prosjekter ved SINTEF jobber forskere for at dette skal skje.

Hva er ammoniakk?

Ammoniakk er det nest mest produserte kjemikalet globalt, og brukes først og fremst som gjødsel i landbruket. Det brukes også i produksjon av ulike industrikjemikalier og i kjøleanlegg, for eksempel om bord i fiskebåter.

Ammoniakkindustrien har over hundre år med erfaring innen produksjon, lagring, håndtering og transport av ammoniakk.

Kjemisk sett består ammoniakk (NH3) av tre hydrogenatomer (H) og et nitrogenatom (N). Siden ammoniakk ikke inneholder karbon, kan det ikke danne karbondioksid (CO2). Gitt dagens behov for avkarbonisering, gjør dette ammoniakk til en potensiell og meget interessant drivstoffkilde.

Ammonia og hydrogen

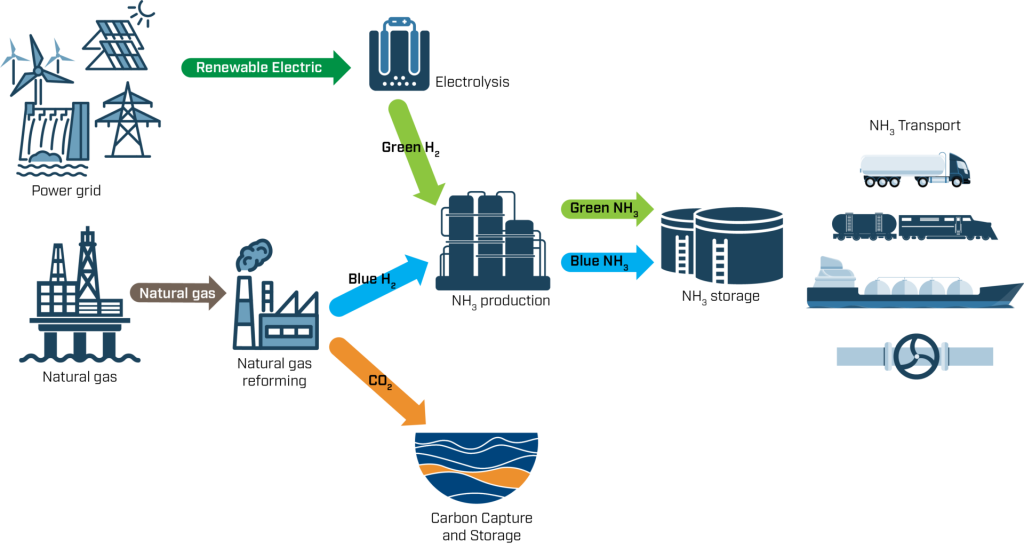

Ammoniakk produseres i to trinn. Først produseres hydrogen fra enten fossile eller fornybare kilder. Hydrogenet kombineres deretter med nitrogen, som trekkes ut av luften, for å danne ammoniakk.

Ammoniakk er imidlertid ikke alltid det beste drivstoffet å bruke, så noen ganger er det bedre å konvertere det tilbake til hydrogen. Hvorfor? Fordi ammoniakk er mye lettere å transportere og lagre, mens hydrogen har bedre drivstoffegenskaper. Ammoniakk kan med andre ord brukes enten som primærbrensel eller som energibærer for hydrogen. Ammoniakk er derfor en viktig bidragsyter til hydrogenets verdikjede og økonomi.

Både hydrogen og ammoniakk er fokus i FME HYDROGENi: et forskningssenter for miljøvennlig energi, ledet av SINTEF. Senteret har som mål å bidra til at 2030- og 2050-målene i det norske hydrogen-veikartet oppfylles.

Forskjellen på grå, blå og grønn ammoniakk?

Både hydrogen og ammoniakk beskrives ofte som grått, blått eller grønt; dette har ingenting med fargen på produktet å gjøre, men indikerer hvor klimavennlig produksjonsprosessen er.

I dag produseres nesten alt hydrogen fra fossile kilder, for det meste naturgass. Første trinn i denne grå produksjonen er en prosess kalt dampreformering, hvor naturgass og oppvarmet vann (damp) kombineres for å danne hydrogen og CO2. Ammoniakk dannes deretter i «Haber-Bosch-prosessen», som er en katalytisk reaksjon mellom hydrogen og nitrogen ved høyt trykk og en temperatur opp til 500°C. Begge trinnene er energikrevende, men det meste av energibruken, og praktisk talt alle direkte CO2-utslipp, er knyttet til hydrogenproduksjonen. Derfor forskes det i dag på mange alternativer til mer bærekraftige produksjonsprosesser – de blå og grønne.

I blå produksjon produseres hydrogen fortsatt fra naturgass og med samme prosess som grå hydrogen. Forskjellen er at CO2-utslippene fra prosessen fanges opp slik at det ikke slippes ut i atmosfæren. Dette kalles CCS. CCS er også relevant for mange andre industrielle prosesser, og Norge er i forkant av utviklingen, blant annet gjennom forskningssentret NCCS som ledes av SINTEF.

I grønn produksjon brukes kun fornybare energikilder. Grønt hydrogen produseres gjennom elektrolyse, der fornybar elektrisitet (som vind- eller solenergi) brukes til å omdanne vann – i stedet for naturgass – til hydrogen og oksygen. Energien som kreves for å omdanne det grønne hydrogenet til grønn ammoniakk må selvsagt også være fornybar.

Flere produsenter har startet arbeidet med å erstatte grå ammoniakk med blå eller grønn ammoniakk. Yara har for eksempel nylig etablert Yara Clean Ammonia, en enhet som skal produsere både grønn og blå ammoniakk. Blå ammoniakk kan produseres i deres eksisterende anlegg, hvis det kompletteres med CCS. For å produsere grønn ammoniakk kreves betydelige investeringer i store elektrolyseanlegg. Yaras pilot for elektrolyse på Herøya er på 24 MW. En vei til vellykket ammoniakk- og hydrogenomstilling kan derfor være blå produksjon på kort til mellomlang sikt, og grønn produksjon som et langsiktig mål.

Kan ammoniakk produseres uten hydrogen?

Innovative metoder for å produsere grønn ammoniakk uten hydrogen, for eksempel en teknologi basert på en «elektrokjemisk celle» er nå under utvikling. Her konverteres fornybar elektrisitet, vann og luft direkte til ammoniakk uten behov for en separat hydrogen-elektrolyse. Disse teknologiene er foreløpig for langsomme og energikrevende, men de kan være lovende i et lengre perspektiv.

Ammoniakk som maritimt drivstoff, hvorfor?

Selv om bruk av ammoniakk til energiproduksjon for øyeblikket er begrenset, har ammoniakk en «drivstoffhistorie». I 1933 lanserte Norsk Hydro sin ammoniakkdrevne bil. Da det var mangel på oljedrivstoff under andre verdenskrig, brukte noen land ammoniakk for å holde offentlig transport i drift. I 1962 brukte NASA ammoniakk som drivstoff i X-15-raketten. Til tross for denne historien er det ikke gjort så mye forskning på ammoniakk som drivstoff i nyere tid.

Den siste tiden har skipsindustrien vist stort interesse for ammoniakk som erstatning for konvensjonelle oljebaserte drivstoff. I dag bygges mange skip med flytende naturgass (LNG) som drivstoff, noe som reduserer utslipp av CO2 med omtrent 20 % sammenlignet med diesel. Men skal vi nå klimamålene våre, må det etableres såkalte nullkarbondrivstoff. Flere alternative drivstoff står på agendaen, inkludert ammoniakk og hydrogen.

Ammoniakk er lettere å lagre ombord

Alle alternative drivstoffløsninger vil ta mer plass om bord sammenlignet med diesel. Dette betyr at det blir mindre plass tilgjengelig for last og/eller passasjerer. Selv om det kreves omtrent dobbelt så mye plass for å lagre ammoniakk sammenlignet med diesel, har ammoniakk en høyere volumetrisk energitetthet enn de fleste andre nullkarbondrivstoff. Dette gjør det spesielt interessant for langdistanse-skipsfart, som krever lagring av store mengder drivstoff ombord.

En gass krever langt mer lagringsplass enn en væske, og derfor lagres maritime drivstoff nesten alltid i flytende form selv om det brukes som en gass. Flytende hydrogen og LNG lagres under kryogene forhold ved henholdsvis -253°C og -160°C, hvilket byr på flere utfordringer. Å lagre ammoniakk er enklere. Den kan enten lagres ved omgivelsestrykk ved -33°C (såkalt kjølelagring) eller ved omgivelsestemperatur i en trykktank ved 10 bar.

Dessuten, selv om én kubikkmeter ammoniakk veier mer enn hydrogen, er ammoniakk en mer effektiv måte å lagre hydrogen på enn hydrogen i seg selv; én kubikkmeter flytende ammoniakk inneholder femti prosent mer energi sammenlignet med samme volum flytende hydrogen.

Er ammoniakk miljøvennlig?

Ammoniakk er et miljøvennlig drivstoff dersom det er produsert på en miljøvennlig måte. En konvensjonell marin dieselmotor slipper ut store mengder CO2 i tillegg til skadelige luftforurensere som svoveloksider, nitrogenoksider og partikler. Bruk av ammoniakk eliminerer ikke bare CO2-utslipp, men også utslipp av svoveloksider og partikler.

Én bekymring som ofte tas opp er at bruk av ammoniakk kan øke utslippene av nitrogenforbindelser. Selv om dette ikke er et reelt problem for brenselceller, kan det være problematisk for ammoniakkdrevne motorer. Hvis forbrenningsprosessen ikke kontrolleres optimalt, kan det frigjøres større mengder nitrogenoksider (NOx), og i tillegg lystgass (N2O) som er en mye sterkere klimagass enn CO2. Derfor må både dannelsen av disse forbrenningsproduktene minimeres gjennom utvikling av motorteknologien, og motorens avgassbehandling må være i stand til å håndtere de mengder som fortsatt dannes.

Er ammoniakk dyrt?

Siden overgangen fra grå ammoniakk så vidt har startet, er kostnadene for grønn og blå ammoniakk ennå relativt høye. Produksjonskostnadene vil trolig synke i fremtiden, og grønn ammoniakk anses av mange for å være det rimeligste drivstoffet i dekarbonisering av EUs skipsfart frem mot 2050.

Hva med ammoniakk som drivstoff i andre sektorer?

Ammoniakk kan også spille en viktig rolle som drivstoff i andre sektorer. Det kan for eksempel bidra til avkarbonisering av olje- og gassindustrien til havs. Å drive en offshore-plattform er svært energikrevende, og i dag genereres mesteparten av energien fra gassturbiner drevet av naturgass. Det er vanskelig å elektrifisere alle disse plattformene, grunnet kostnader og andre begrensninger. I forskningssenteret LowEmission jobber vi med å finne karbonfrie alternativer for offshoreinstallasjoner. Dette inkluderer brenselceller som bruker hydrogen og/eller ammoniakk, samt nye konsepter for bruk av hydrogen- og ammoniakk-fyrte gassturbiner. I 2023 starter SINTEF nok et prosjekt innenfor dette temaet: DECAMMP (Decomposed ammonia for carbon-free power generation).

Hvordan kan ammoniakk brukes som maritimt drivstoff?

Akkurat nå er det ingen skip som er drevet av ammoniakk. Men dette kan snart endre seg.

Det er to prinsipielle teknologier for å bruke ammoniakk som maritime drivstoff: enten brenne det i en forbrenningsmotor (eller gassturbin), eller konvertere det direkte til elektrisitet i en brenselcelle. Ingen av disse teknologiene er kommersielt tilgjengelige for ammoniakk ennå, men mye FoU-arbeid pågår for tiden. De første kommersielle ammoniakkdrevne motorene for det maritime markedet forventes å bli tilgjengelige i 2024, da som «multi-fuel-motorer», men muliges også som rene ammoniakkmotorer i fremtiden. Samme år skal en 2-MW ammoniakk-brenselcelle demonstreres om bord på et norsk offshorefartøy. Begge løsningene har sine fordeler og ulemper.

Et annet «valg» som må tas er om man skal bruke kun ammoniakk, eller bruke det sammen med et annet drivstoff (for eksempel hydrogen), eller bruke det som energibærer, dvs. konvertere (krakke) det tilbake til hydrogen.

Ammoniakk til forbrenningsmotorer

Sammenlignet med andre drivstoff, som LNG og hydrogen, er ammoniakk vanskelig å antenne, og brenner sakte. I et sikkerhetsperspektiv er dette positivt, da det reduserer risikoen for brann og eksplosjoner. De dårlige forbrenningsegenskapene gjør det imidlertid utfordrende å bruke ammoniakk som eneste drivstoffkilde. Motorprodusentene jobber med ulike løsninger for å oppnå stabil og effektiv drift. Den vanligste tilnærmingen er å bruke ammoniakk sammen med et annet drivstoff.

Motorer drevet kun på ammoniakk krever fortsatt et «pilotdrivstoff» (for eksempel diesel) for å antenne. I AMAZE-prosjektet er målet å utvikle en fleksibel motor som skal drives med ammoniakk som primærdrivstoff, men som skal kunne skifte sømløst til diesel eller biodrivstoff.

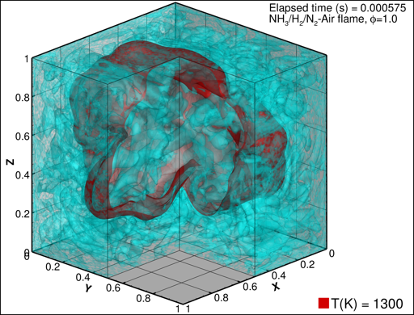

En annen løsning kan være å bruke en blanding av ammoniakk og litt hydrogen, rett og slett fordi hydrogen antenner lettere og brenner mer effektivt. Dette kan gjøres gjennom å krakke (konvertere) en del av ammoniakken til hydrogen og nitrogen, rett før den skal inn i motoren. Hvis man kan oppnå en blanding med forbrenningsegenskaper som ligner mye på konvensjonelle drivstoff, trengs det ikke så store modifiseringer av eksisterende motorteknologi. SINTEF utvikler avanserte numeriske modeller for å gjøre detaljerte simuleringer av forbrenningsprosessen. Dette vil hjelpe motorprodusenter til å designe motorer som er mer effektive og har lavere utslipp.

Krakking av ammoniakk ombord krever varme. Alle forbrenningsmotorer produserer overskuddsvarme gjennom avgassene som kan brukes til dette formålet. For enkelte skip kreves imidlertid overskuddsvarmen til andre formål om bord. En alternativ tilnærming for å forbedre forbrenningen kan da være å bruke luft med ekstra mye oksygen.

I prosjektet NanoIgnite jobber NTNU og SINTEF om en innovativ løsning for tenning av ammoniakk, som fjerner behovet for pilotdrivstoff. I Grønn-Platform-prosjektet, LINCCS, vurderes potensialet for kjemisk antenning av ammoniakk ved bruk av hydrogenperoksid.

Ammoniakk til brenselceller

Brenselceller er et annet ekspertiseområde ved SINTEF, og en av de mest effektive teknologiene for å omdanne et drivstoff til elektrisitet. Brenselscellene produserer mindre støy og krever mindre plass enn forbrenningsmotorer, men er for tiden dyre. Å bruke ammoniakk i brenselceller byr også på utfordringer.

De to mest lovende teknologiene for maritim sektor er PEM-brenselseller (proton exchange membrane) og SOFC (solid oxide fuel cell).

Hydrogendreven PEM-teknologi brukes allerede i tungtransport på vei, mens den i en maritim setting er begrenset til enkelte demo-installasjoner. Flere og flere produsenter er imidlertid i ferd med å lansere systemer som er spesielt utviklet for den maritime sektoren.

Ammoniakk kan ikke brukes direkte i PEM-brenselceller – den må først omdannes tilbake til hydrogen. Siden toleransen for ammoniakk i dagens PEM-teknologi er ekstremt lav, må det utvikles høyeffektive krakkere, eller andre separasjonsprosesser.

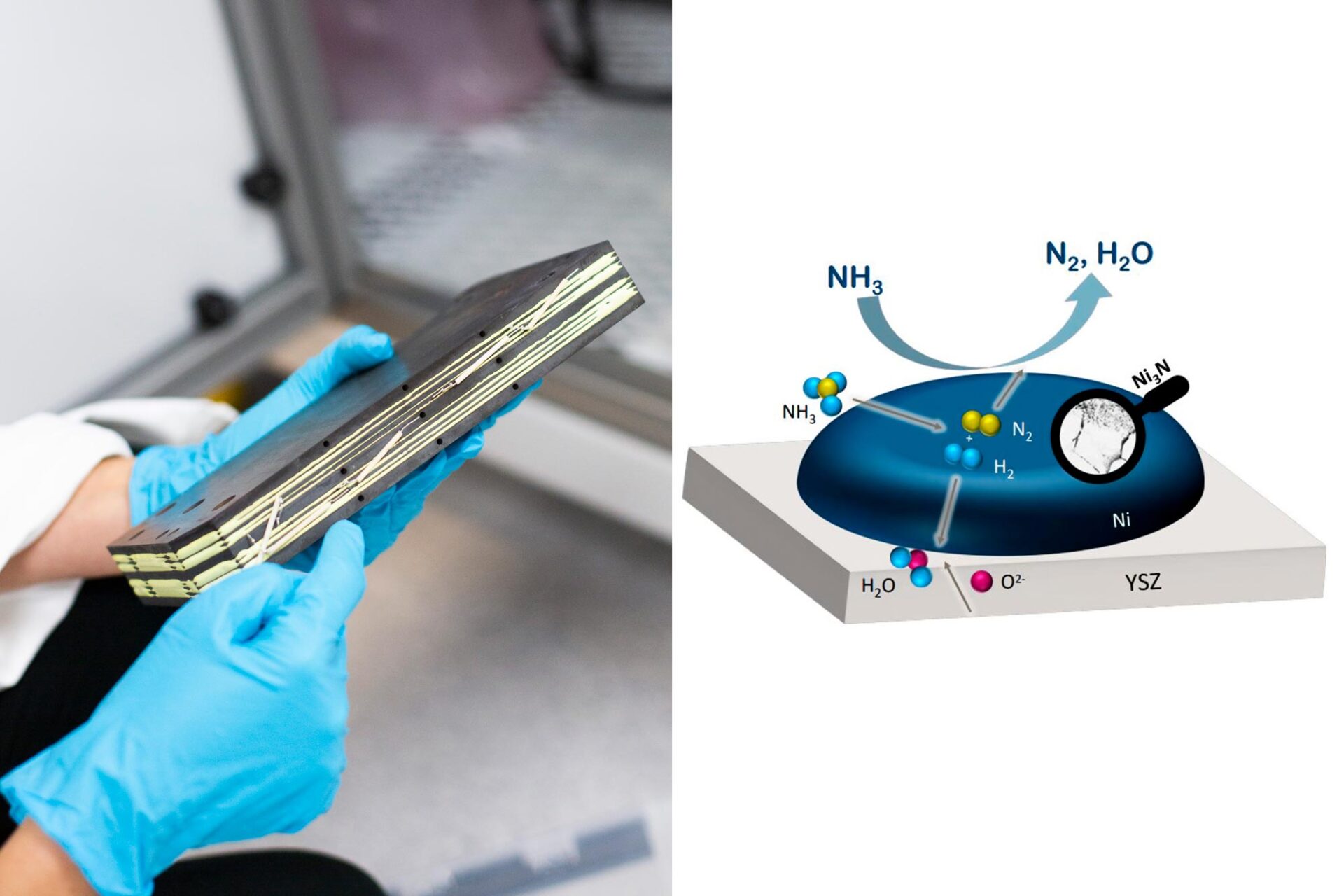

SOFC-teknologien muliggjør direkte bruk ammoniakk. Selv om ammoniakken fortsatt må omdannes til hydrogen, kan dette gjøres inne i selve brenselcellen på grunn av den høye driftstemperaturen. Den høye temperaturen gjør også at det genereres varme fra brenselsellen som kan utnyttes til oppvarmingsformål om bord. En utfordring med den høye temperaturen er nedbrytningen av brenselcellene, som resulterer i usikkerhet omkring langsiktig holdbarhet. SINTEF utfører for tiden eksperimentelle tester i en ny NH3-lab for å få mer kunnskap om hvordan ammoniakk påvirker nedbrytningsmekanismen.

I prosjektet Aegir evalueres et konsept som kombinerer de to brenselcelleteknologiene. Først spaltes ammoniakk til hydrogen og nitrogen i en SOFC. Hydrogenet separeres deretter med en avansert membran som bare slipper gjennom hydrogenmolekyler. Dette resulterer i et svært rent hydrogendrivstoff som kan brukes i en PEM-brenselcelle.

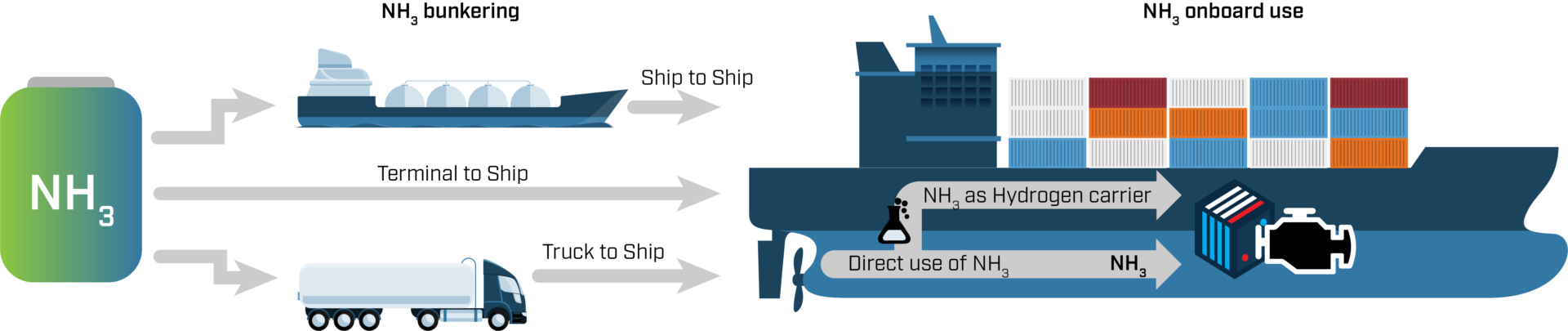

Hvordan blir ammoniakk distribuert og levert til skipet?

Ammoniakk kan transporteres på vei, jernbane, skip eller i rørledning. Siden det er et av de aller mest produserte kjemikaliene, er det allerede etablert forsyningskjeder i nærheten av havner. Over 120 havner rundt om i verden har fasiliteter for å importere og eksportere ammoniakk. Dette er et godt utgangspunkt for å kunne anvende ammoniakk som drivstoff, men ikke tilstrekkelig. Det kreves mer fleksible løsninger, spesielt i en overgangsperiode der kun et begrenset antall skip bruker ammoniakk.

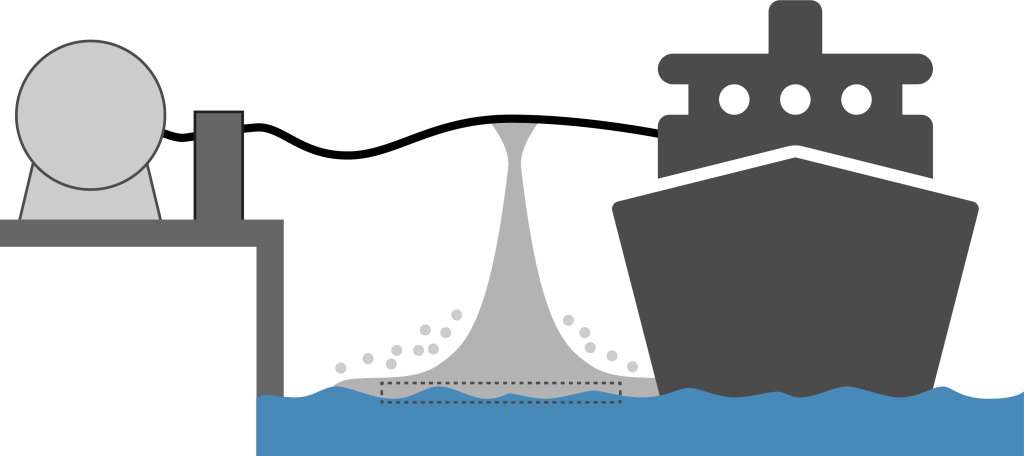

Et alternativ er å bygge små ammoniakktankskip som fungerer som skip-til-skip bunkringsfartøy, og som allerede finnes for LNG. Det betyr at bunkringen ikke trenger å skje i havn. Nok et alternativ er allerede under utvikling i prosjektet «Ammonia Fuel Bunkering Network», der det skal bygges en fleksibel lekter som er i stand til å motta ammoniakk i ulike former fra lagertanker, lastebiler, skip og tog. Azane Fuel Solution er ansvarlig for utviklingen av lekteren, mens Yara skal levere grønt eller blått hydrogen. Firmaet HYEX Safety vil sørge for at alt gjøres på en sikker måte, mens Ocean Hyway Cluster vil bidra til å spre nyheter om prosjektet. Den første demonstrasjonen er planlagt på Saga Fjordbase i Florø i 2024.

Er ammoniakk farlig?

Som de fleste andre drivstoff, kan ammoniakk være farlig hvis den ikke håndteres på en god måte. Ammoniakk er klassifisert som giftig og brannfarlig. Det finnes imidlertid allerede en hel del erfaring med å håndtere ammoniakk om bord på skip, både som last i tankskip, og som kjølemedier for å holde lasten kald i fiskefartøy og kjølekontainerskip.

Ammoniakk er mindre brannfarlig enn hydrogen og LNG

Når man diskuterer risiki forbundet med brann eller eksplosjoner, er det først og fremst følgende tre egenskaper hos drivstoffet som er viktige:

- Brennbarhetsområde, som er intervallet mellom den laveste og høyeste gasskonsentrasjon i blanding med luft som kan antennes. For hydrogen er dette mellom 4-74 %, som er langt større enn for ammoniakk og LNG (naturgass). Ammoniakk kan bare brenne hvis konsentrasjonen er mellom 15-28 %, mens naturgass kan begynne å brenne ved en lavere konsentrasjon: 5-15 %.

- Selvantennelsestemperatur, som er den laveste temperaturen der en brennbar blanding kan antennes uten en flamme eller gnist. En høy selvantennelsestemperatur betyr derfor en lavere risiko. For ammoniakk er den 650°C, mens for naturgass og hydrogen er den henholdsvis 540°C og 500°C.

- Flammehastighet, som indikerer hvor fort det brenner. Hydrogen og naturgass brenner raskere enn ammoniakk, henholdsvis rundt 50 og 7 ganger raskere.

Alt dette gjør at bruk av ammoniakk gir en betydelig lavere risiko for brann og eksplosjon enn både hydrogen og naturgass. Risikoen er imidlertid ikke ubetydelig.

Ammoniakk er giftig

Lukten av ammoniakk oppdages allerede ved svært lave konsentrasjoner i luft (5-20 ppm). Dette anses ofte for å være den største barrieren for offentlig aksept av ammoniakk, da folk opplever selv små lekkasjer som ubehagelige. For skipets mannskap fungerer det imidlertid som et tidlig varsel om en lekkasje, og som da kan håndteres før den blir farlig.

Alvorlig irritasjon oppstår ved konsentrasjoner over 400 ppm, og konsentrasjoner over 2000 ppm kan være dødelig. Til sammenligning blir ikke ammoniakk brannfarlig før ved 150 000 ppm, mens hydrogen blir det ved 40 000 ppm. Dette betyr at ammoniakkens toksisitet gir en ekstra utfordring, siden enhver lekkasje må forhindres ved mye lavere konsentrasjoner enn det som ville vært nødvendig for å kun unngå brannfare.

Foreløpig anses bruk av ammoniakk som maritimt drivstoff å være mer egnet for skip uten passasjerer. Det første ammoniakk-drevne skipet forventes å være et lasteskip hvor mannskapet har solid erfaring med håndtering av farlige produkter. Etter hvert som vi får mer erfaring og bevis på at ammoniakk er et trygt drivstoff, vil markedet kunne ekspandere, noe som skjedde da LNG ble introdusert som maritimt drivstoff. I begynnelsen ble LNG utelukkende brukt på gasstankere som fraktet LNG som last, mens i dag brukes det på cruiseskip som frakter tusenvis av passasjerer.

Hva skjer hvis det blir et søl av flytende ammoniakk?

Et utilsiktet eller kontrollert utslipp av et brennbart eller giftig stoff er alltid forbundet med risiko for personell, utstyr og miljø. Forebygging av disse farene krever god forståelse av hvordan stoffet oppfører seg ved en lekkasje. Kokepunktet for ammoniakk er -33°C, og så snart flytende ammoniakk slippes ut i omgivelsene, vil det begynne å koke og danne ammoniakkgass. Generelt kan det sies at en lekkasje av nedkjølt ammoniakk (ved omgivelsestrykk) er forbundet med lavere risiko sammenlignet med en lekkasje av «varm» ammoniakk (ved høyt trykk).

Siden ammoniakkgass er lettere enn luft vil den som regel stige opp i atmosfæren. Eksakt hvordan spredningen av en gass skjer beror først og fremst på vind og oppdrift (buoyancy). Når kald ammoniakkgass møter fuktig luft dannes tåke. Siden ammoniakk er svært hygroskopisk, noe som betyr at den lett binder seg til vann, kan tåkedråpene komme til å inneholde en blanding av vann og ammoniakk. Effekten dette kan ha på hvordan ammoniakk spres i luft, er fortsatt et åpent forskningstema.

Ammoniakk løses lett opp i vann. Selv om søl av ammoniakk i vann i noen tilfeller kan være å foretrekke ut fra et sikkerhetsperspektiv, vil det ha en negativ innvirkning på organismer som lever i vannet. Flytende ammoniakk på vann vil også føre til at mye av ammoniakken fordampes på kort tid (typisk 30 %), noe som kan utgjøre en større sikkerhetsrisiko enn ved andre måter å håndtere sølet på.

Hvordan møte sikkerhetsutfordringene ved en ammoniakk-lekkasje?

Utfordringene kan løses teknisk. Vi har mye kunnskap knyttet til søl av LNG, og mye av dette er også relevant for ammoniakk. Vi må imidlertid ta hensyn til at ammoniakk oppfører seg annerledes, spesielt i et nordisk klima, og utslipp må kontrolleres ved mye lavere konsentrasjoner.

Ved SINTEF utvikler vi detaljerte numeriske modeller for å simulere hva som skjer ved en lekkasje, for eksempel, hvor raskt en pøl med ammoniakkveske fordamper, og hvordan gassens spredning påvirkes av vind, temperatur og fuktighet. Et viktig aspekt er hvordan dråper av vann og ammoniakk kan dannes i luft, noe som vi tidligere har undersøkt for andre stoffer enn ammoniakk.

Bedre modellering av hva som skjer vil gi oss en bedre forståelse av forholdene der et utslipp kan utgjøre en stor/lav risiko. Det gjør oss også i stand til å gi råd om sikkerhetsavstander og effektive tiltak for å forebygge farlige situasjoner og ubehagelig lukt.

Er regelverket på plass?

Den internasjonale sjøfartsorganisasjonen (IMO) er ansvarlig for regelverket knyttet til sikkerhet og miljøforurensing for internasjonal skipsfart. Klassifikasjonsselskap, som Det Norske Veritas (DNV), spiller også en viktig rolle i å utvikle tekniske krav og retningslinjer.

Selv om ammoniakk er langt mindre brannfarlig enn LNG og hydrogen, regnes det fortsatt som et brennbart drivstoff. Den gjeldende IMO-forskriften knyttet til brannfarlig drivstoff ble utviklet for LNG. Forskrifter er på plass for skip med ammoniakk som last, men ikke for bruk som drivstoff.

Å utvikle et nytt regelverk tar tid

Nye IMO-forskrifter utvikles ofte ved siden av, og etter, industriens pioner-prosjekter. Da LNG ble introdusert som maritimt drivstoff, var Norge pioneren. IMO-forskriften fulgte mange år etter, basert på erfaringer fra Norge. For pionerer som ønsker å bruke nye teknologier som ennå ikke er dekket av eksisterende regelverk, tilbyr IMO en risikobasert godkjenningsprosess kalt «Alternative Design Process».

Klassifikasjonsselskaper kan også hjelpe til ved å gi banebrytende teknologi en «Prinsippgodkjenning» (AIP). Dette er en uavhengig vurdering av et konsept, som bekrefter at det ikke er noen prinsipielle hindringer for at konseptet kan bli realisert. Bunkringslekteren som utvikles i prosjektet Ammonia Fuel Bunkering Network har fått en slik AIP fra DNV. Dette betyr også at slike forsknings- og innovasjonsprosjekter er viktige bidragsytere til utvikling av nytt regelverk.

Hvordan kan vi fremskynde bruken av ammoniakk som maritimt drivstoff?

Ammoniakk kan bidra betydelig til avkarboniseringen av den maritime sektoren, enten som et primært drivstoff eller som energibærer for hydrogenbasert drivstoff. For å realisere dette er det flere barrierer som må overvinnes, og som ofte presenteres som et klassisk «høna og egget»-dilemma:

- Det er ikke mulig å bruke et nytt drivstoff uten ny skipsteknologi (motorer, brenselceller) og infrastruktur.

- Teknologi for bunkring av ammoniakk og bruk om bord vil imidlertid ikke bli utviklet før skipseiere legger inn bestillinger.

- Skipseiere vil forbli skeptiske inntil forskrifter er utviklet for sikker håndtering av ammoniakk.

- Regelverk vil ikke bli utviklet før skip og bunkringsløsninger er prosjektert.

Løsningen er derfor at må det etableres en komplett verdikjede for ammoniakk.

Hvordan vil fremtidens ammoniakkverdikjede se ut?

En verdikjede omfatter alle ledd fra produksjon til sluttbruk. Dagens verdikjede for ammoniakk er sterkt knyttet til bruk som gjødsel. Med økt bruk av ammoniakk som maritimt drivstoff vil det oppstå nye muligheter og flaskehalser i verdikjeden. I SINTEF utvikler vi modeller for å analysere og optimalisere utslipp og kostnader i ulike typer energi-verdikjeder – for eksempel i CleanExport, der målet er å utnytte Norges potensial for eksport av fornybar kraft, hydrogen og naturgass med CCS.

Siden utviklingen av de ulike delene i verdikjeden i hovedsak må skje samtidig, er samarbeid og koordinering avgjørende for å minimere risiki og kostnader. Den statlige finansieringsordningen Grønn Plattform støtter brede samarbeidsprosjekter mellom industri og forskningsmiljøer, med mål om å stimulere til større og raskere investeringer i bærekraftige energiløsninger. SINTEF deltar i flere slike prosjekter: ZeroKyst, som arbeider for å legge til rette for bruk av hydrogen i kystfiskeflåten, og de allerede nevnte prosjektene LINCCS og Ammonia Fuel Bunkering Network.

I det kompetansebyggende prosjektet MaritimeNH3, som ledes av SINTEF og er tilknyttet prosjektet Ammonia Fuel Bunkering Network, fokuserer vi på den Norske verdikjeden for ammoniakk som maritimt drivstoff. Prosjektet har som mål å fylle kunnskapshull knyttet til klimavennlig produksjon, distribusjon, sluttbruksteknologi (motorer og brenselceller), og sikkerhetsspørsmål. Hvis vi skal sammenligne ammoniakk med andre maritime drivstoff (hydrogen, biodrivstoff, batterier), må vi vurdere både kostnader og utslipp fra hele verdikjeden.

Det er nettopp dette som har blitt foreslått i det nye EU Maritime Fuel Initiative, som blant annet betyr at drivstoffets klimapåvirkning blir vurdert fra et «well-to-wake»-perspektiv, det vil si at det inkluderer hele verdikjeden, fra produksjon til bruk ombord.

Kommentarer

I teksten står det at ammoniakkgassen er lettere enn luft, sitat: «Siden ammoniakkgass er lettere enn luft vil den som regel stige opp i atmosfæren. Eksakt hvordan spredningen av en gass skjer beror først og fremst på vind og oppdrift (buoyancy). Når kald ammoniakkgass møter fuktig luft dannes tåke. Siden ammoniakk er svært hygroskopisk, noe som betyr at den lett binder seg til vann, kan tåkedråpene komme til å inneholde en blanding av vann og ammoniakk. Effekten dette kan ha på hvordan ammoniakk spres i luft, er fortsatt et åpent forskningstema.»

Men det er ikke hva SG Safety skriver, sitat:

«Ammoniakk er lettere enn luft, vekt i forhold til luft er 0,6. Væske som fordamper vil derimot danne en kald tåke som er tyngre enn luft og legger seg langs bakken.» Kilde: https://www.sgsafety.no/ammoniakk-bruksomrader-og-farer

Hvorvidt ammoniakkgassen er tyngre eller lettere enn luft er av svært avgjørende betydning. Dersom dette er feil i denne artikkelen, er det veldig viktig at dette blir korrigert omgående. Folk må få vite sannheten.

At ammoniakkgass er tyngre enn luft og legger seg som en gifttåke på bakkenivå har alt å si for sivilbefolkningen som skal leve og bo med ammoniakkfabrikker og bunkringsanlegg for ammoniakk rett i deres nærområde. Frykten er stor for at det skal skje en lekkasje som medfører katastrofe for mennesker og dyr på bakkenivå.

Med Sauda som eksempel, så planlegges det ammoniakkfabrikk og bunkringsanlegg tett på befolkningen. Sauda ligger innerst i fjorden med fjell rundt byen som vil hindre gassen i å bevege seg vekk. Vinterstid er det kun en’ vei åpen ut av Sauda, og denne ene veien er til tider helt stengt av vær, flom, ras etc. Saudafolket har da ingen evakueringsmuligheter. Med byens 4500 innbyggere pluss turister og hyttefolk, vil dette da potensielt blir storkatastrofe med flere tusen døde og livsvarig skadede.

DSB hevder at det vil gå millioner av år mellom hver ulykke. Da har de neglisjert alt av reelle muligheter for at katastrofe kan skje, som: Muligheter for terrorangrep, krigsangrep, hacking og cyberangrep, menneskelig svikt, uforutsette hendelser, feil ved bunkring, ulykke på ammoniakkdrevet skip som grunnstøting, kollisjon, eksplosjon, forlis. Og når de så har bare neglisjert alt dette, da hevder de at det går millioner av år mellom hver ulykke. Dette er en måte å lyve på, og vi ser at DSB slettes ikke ivaretar vår sikkerhet selv om det er deres fremste oppgave. At de svikter sin oppgave så totalt burde vært gjenstand for granskning.

Ammoniakklekkasje på båter er åpenbart en dødsrisiko for samtlige ansatte ombord, inkludert redningsmannskap som skal måtte trå til ved ulykke. Hvem vil jobbe på slike båter, og hvilke lønninger må de ha for å risikere livet sitt?

Det skjer i gjennomsnitt 24 skipsforlis årlig på verdensbasis. Det er altså ikke millioner av år mellom hver båtulykke. Og en båtulykke kan like gjerne skje inn og ut av norske fjorder og langs norskekysten, som andre steder i verden. I tillegg til at mannskap ombord på båten vil ha lite eller ingen mulighet til å overleve, vil ammoniakkgass kunne drive mot andre fartøy og oljeplattformer eller mot land og gjøre skade. Ammoniakk er ekstremt giftig for marint liv, så et utslipp i havet vil kunne drepe alt liv i mils omkrets. Hvordan kan dette kalles miljøvennlig?

En MIT-studie viste at forbrenning av ammoniakk som drivstoff vil føre til avgasser i form av lystgass/nitrogendioksyd NO2 som er en 300 ganger sterkere drivhusgass enn CO2. Hvor er logikken i dette når hensikten er «null-utslipp»?

MIT har estimert at utslipp av NO2 fra forbrenning av ammoniakk kan føre til flere hundretusen ekstra dødsfall årlig, pga luftforurensning som partikler i lufta, samt skader på ozonlaget. Dette kommer ikke frem i denne artikkelen.

Med den risikoen og sikkerhetstrusselen ammoniakk er for oss alle, er det absolutt nødvendig at SINTEF fokuserer på dette fremfor å pushe fram umoden teknologi som kan ende i storkatastrofe for både mennesker, dyr, marint liv og naturen. Særlig ikke, når andre tryggere rimeligere og bedre løsninger er rett på trappene. Ammoniakk-eksperimentet må stanses omgående, av hensyn til nettopp SIKKERHETEN for oss alle. Vi vil ikke bli gasset ihjel.

NOx fra skip behandles i en rengjøringsprosess ombord slik at det er fjernet fra eksos før den kommer ut i atmosfæren fra skipets skorstein.

Hei,

Takk for interessant artikkel. Men det er en sak som dere synes å hoppe over, og det er hvordan miljøeffekten av grønn hydrogen blir om en trekker inn alternativ bruk av elektrisiteten som skal til for å produsere ammoniakk. Som dere vet, er et optimistisk anslag at energimengen i den ferdige ammoniakken ca 50% av elektrisiteten en har brukt i produksjonen av den samme ammoniakken. Som dere også er kjent med, planlegges det flere anlegg for grønn ammoniakkproduksjon i Norge, bl.a. i Bremanger kommune. Der vil FFI anlegge et anlegg som vil bruke 300 MW eller et årlig forbruk på 2,6 TWh. Dette tilsvarer ca 2% av Norges samlede strømproduksjon. Halvparten av dettem altså 1,3 TWh «forsvinner» i produksjonsprosessen, og da (regner jeg med) som oppvarmet kjølevann som spyles rett i fjorden.

Hvis elektrisiteten hadde blitt brukt til elektrifisering på land gjennom batteri eller som erstatning for kullkraft, kan jeg ikke forstå annet enn at effekten på CO2-utslipp blir dobbelt så høy som ved å erstatte diesel på skip via produksjon av ammoniakk. Jeg har ikke tatt med energitapet fra ammoniakken kommer ombord til energien som blir overført til propellene.

Tar jeg feil på noe vis i denne måten å tenke på?

Særdeles relevante spm. Håper du får svar.

Hei. Dere bør jo legge inn en referanse til Hydra prosjektet her med bruk av LH2 og Pem brenselceller. Hydra tilbyr en trygg sertifisert teknologi som har vært i drift i snart et år. I et well to wake perspektiv kommer LH2 bedre ut enn ammoniakk i våre studier iht energibruk i prosessen.

Ja, når hydrogen brenner, dannes det vanndamp. Reaksjonen mellom hydrogen (H₂) og oksygen (O₂) produserer vann (H₂O) og frigjør energi.

Kort forklart:

Hydrogen er et grunnstoff, og når det reagerer med oksygen i en forbrenningsprosess, kombineres atomene for å danne vannmolekyler.

Reaksjonsligningen for dette er: 2 H₂(g) + O₂(g) → 2 H₂O(l) + energi.

Dette betyr at rent hydrogen ikke produserer skadelige avfallsstoffer kun vanndamp som gir mer skyer og globaloppvarming