I kjølvannet av forskningsprosjektet TIGHT (Grøv, et al., 2020) har det vært noe mediaoppmerksomhet rundt utførelse av berginjeksjon i norske tunnelprosjekter.

Mye tyder på at tunnelbransjen står ved et veiskille der en manuell injeksjonsprosedyre møter digitalisering, samt økte krav til kontroll og reduksjon av byggematerialer, byggetid og miljø. I denne overgangen er det viktig at tunnelbransjen ivaretar erfaringer opparbeidet gjennom mange år med praktisk utførelse, samtidig som det introduseres erfaringer fra nyere prosjekter og ny forskning. Dette gjelder både metodikk for utførelse og valg av type injeksjonsmasse.

Både injeksjonsrigger og programvare for injeksjon har gjennomgått en stor utvikling de siste 5 årene, og det vil skje enda mer i de kommende årene. I praksis betyr dette at det er mulig å gjøre mange flere vurderinger underveis i injeksjonsarbeidet. Ved å utnytte dette potensialet vil injeksjonen kunne optimaliseres fortløpende, slik at man oppnår en tunnel med tilstrekkelig tetthet, uten overforbruk av injeksjonsmasse eller tid.

Velg riktig injeksjonsmasse

En av hovednøklene for å få en vellykket injeksjon er å benytte riktig injeksjonsmasse. Forskning, både fra TIGHT-prosjektet (Grøv, et al., 2020) og i Sverige, som for eksempel publisert i Håkansson et al. (1992) og Stille (2015), viser at ulike typer sementbaserte injeksjonsmasser har en betydelig variasjon når det kommer til både flyt og evnen til å trenge inn i små sprekker. For eksempel kan to tilsynelatende tilsvarende sementtyper, fra ulike leverandører, oppføre seg svært forskjellig. Ved tilsetning av plastiserende midler og akselerator, får man også store variasjoner, og i enkelte tilfeller oppnås ikke forventet respons. Dette er faktorer som har stor betydning både for oppnådd tetthet, forbruk av injeksjonsmasse og tid.

Ethvert tunnelprosjekt er unikt på mange måter, og derfor er det viktig at man har god kunnskap om produktene som brukes og hvilke egenskaper de har, samt at det blir utført tester av injeksjonsmassen både før oppstart og underveis.

På denne måten er man også bedre rustet til å utføre de riktige endringene dersom injeksjonen ikke går som planlagt, både med tanke på oppnådd tetthet og forbruk av injeksjonsmasse.

I PhD arbeidet i TIGHT (Strømsvik, 2019) ble det gjort sammenligninger av injeksjon utført ved bruk av industrisement og mikrosement. Dette viste i korthet betydelig reduserte mengder ved bruk av mikrosement i forhold til industrisement under ellers relativt like forhold. Et slikt resultat bekreftes også av forskning utført i Sverige, som for eksempel i studier publisert av Håkansson et al. (1992) og Stille (2015).

Sementpartiklene i mikrosement har høyere spesifikk overflate, det betyr større overflate i forhold til vekt. Dette gir større aktivitet på overflaten av partiklene, som påvirker flytegenskapene i form av høyere flytspenning og viskositet. Herdeprosessen i mikrosement begynner også raskere, som igjen bidrar til ytterligere økning i flytspenning og viskositet. I praksis medfører dette større motstand mot flyt i mikrosementen, som igjen fører til en raskere oppbygning av injeksjonstrykket målt på injeksjonsriggen.

Om stoppkriteriet for injeksjon eksempelvis er 80 bar, vil man oftest nå dette raskere ved bruk av mikrosement, som gir mindre forbruk av sement og tid. Inntrengning i små sprekker er paradoksalt ikke nødvendigvis bedre med mikrosement selv om kornstørrelsen er liten. Det er derfor ikke slik at man forbruker mer av injeksjonsmassen på unødvendig små sprekker ved bruk av mikrosement. I injeksjonsskjermene som var med i studiet i PhD-arbeidet ble det generelt sett forbrukt halve mengden injeksjonsmasse i de skjermene hvor det ble benyttet mikrosement og betydelig mindre tid enn ved bruk av industrisement.

Het diskusjon om injeksjonstrykk

Det som har åpenbart seg som den heteste diskusjonen i fagmiljøet for tiden er injeksjonstrykket. Injeksjon ved bruk av høyt injeksjonstrykk sammen med sementbasert masse, er i utgangspunktet gunstig, da raskere inntrengning oppnås. Forskning har også vist at dette gir mindre filterkakedannelser og bedre inntrengning i små sprekker.

Mange i den norske tunnelbransjen er bekymret over at praksisen med lavere injeksjonstrykk, brukt i nabolandet Sverige, skal forplante seg til Norge.

Derav blir nok ofte diskusjonen rundt injeksjonstrykket opphetet. Det man ikke kan stikke under en stol, er at injeksjonstrykket som benyttes i de flest norske tunnelprosjekter, er på et nivå der det stedlige trykket fra injeksjonsmassen i bergsprekker ofte overgår innspenningen på sprekkene, noe som medfører hydraulisk jekking i bergmassen, en hendelse som opptrer hyppigere enn mange tror.

Trykktapet som måles på injeksjonsriggen etter at jekking har oppstått, er reelt for hele sprekkesystemet tilknyttet injeksjonshullet. Dette betyr at de sprekkene som ikke jekkes, injiseres under et lavere trykk, mens injeksjonsmassen strømmer inn i sprekken som er jekket. I praksis betyr dette at mindre masser forbrukes i de sprekkene som ikke har blitt jekket og derav dårligere injeksjon av disse. Samtidig vil en økt sprekkeåpning som følge av hydraulisk jekking medføre et betydelig økt forbruk av sement, samt at det er vanskeligere å nå stoppkriteriet basert på trykk. Det har dermed oppstått en situasjon med en ukontrollert spredning av masse, noe som ikke er i tråd med prinsippet med forinjeksjon, nemlig at det skal oppnås en spredning av injeksjonsmasse i flest mulig sprekker umiddelbart rundt tunnelprofilet. I tillegg risikerer man restlekkasjer fra de små sprekkene som ikke får tilført nok sementmasse til å tettes.

Det finnes naturlig nok unntak der man har sprekker med leirig sprekkefyll, hvor hydraulisk jekking kan være gunstig for å få sementmasse inn. Enkelt sagt så er det slik at det ikke finnes én ‘klipp og lim’-løsning som passer for alle forhold, om mulig viktigere enn for alle andre aktiviteter i tunneldriving; injeksjon tilpasses og skreddersys de lokale forholdene der det skal injiseres.

Hvis den norske tunnelbransjen skal opprettholde bruken av høyt injeksjonstrykk, er det også viktig at man innfører teknologi som kan sørge for at dette blir utført på en forsvarlig og kontrollert måte, for å unngå uønskede hendelser under injeksjonen og derav unødvendig forbruk av injeksjonsmasse og tid.

For å sette ny kunnskap ut i livet i den praktiske tunnelbransjen, er det viktig at byggherrene stiller krav og følger opp disse.

Kontraktene styrer i hovedsak utførelsen på anleggene, men de må tillates en viss fleksibilitet slik at nødvendige justeringer kan utføres basert på responsen i berget.

Skal introdusere nye metoder for å tolke injeksjonsforløpet

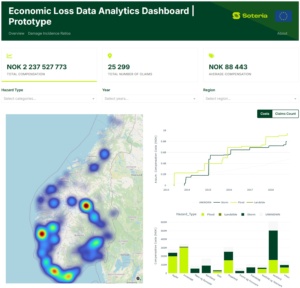

I begynnelsen av 2020 startet prosjektet Logic Grouting, et treårig kommersialiseringsprosjekt støttet av NFR (KOMMERSFORSK19). Logic Grouting er ledet av SINTEF med Bever Control som partner, der AMV og Bane NOR er samarbeidspartnere. Veidekke og Skanska bidrar med data til prosjektet. Prosjektet har som formål å introdusere nye metoder og programvare for å tolke injeksjonsforløpet under utførelse, deriblant automatisk detektering av hydraulisk jekking under injeksjon. Formålet er å redusere unødvendig forbruk av sement og tid, samt tilrettelegge for at injeksjonsprosedyrer kan tilpasses kontinuerlig basert på stedlige forhold.

Tunneler har ulike krav for tiltatt innlekkasje avhengig av bruk og beliggenhet. En tunnel som er tett nok til at de stedlige innlekkasjekravene er oppfylt er det viktigste målet, da dette ivaretar miljø, overliggende konstruksjoner og infrastruktur. Men; en vellykket injeksjon bør ikke bare bedømmes i forhold til oppnådd reduksjon i innlekkasje, men faktorer som økonomi og miljø bør også inkluderes.

Kilder:

HÅKANSSON, U., HÄSSLER, L. & STILLE, H. 1992. Rheological properties of microfine cement grouts. Tunnelling and Underground Space Technology, 7, 453-458.

GRØV, E., STRØMSVIK, H. & HAUGSAND, M. H. 2020. Sementbasert berginjeksjon. Sluttrapport fra prosjektet TIGHT. SINTEF

STILLE, H. 2015. Rock Grouting -Theories and applications, Stockholm, BeFo.

STRØMSVIK, H. 2019. Assessment of High Pressure Pre-Excavation Rock Mass Grouting in Norwegian Tunnelling. PhD, Norwegian University of Science and Technology.

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!