Konkurransen om å tilby ren energi i det grønne skiftet og digitaliseringen som vil føre til en endring i måten vi arbeider på i dag. Maskinlæring, cyber-physical systems, internet of things, data mining og internet of services er noen sentrale begreper knyttet til digitalisering.

Utfordrende? Ja.

Spennende? Absolutt!

Jeg jobber sammen med kolleger med et prosjekt som ser hvordan digitalisering av vannkraften kan brukes for bedre vedlikehold av kraftanlegg. Prosjektet heter MonitorX.

Målet er å kartlegge nåsituasjonen og finne nye muligheter for vannkraftbransjen i den nye digitale virkeligheten. Prosjektet er i samarbeid med Energi Norge og med finansiering av Forskningsrådet.

Digitalisering av vannkraften gir nye muligheter innen vedlikehold

Vannkraftbransjen har nok å tenke på: Energieffektivisering, grønne sertifikater og subsidiering av ny fornybarkraft som øker konkurransen, lavere gass- og oljepriser som påvirker strømprisen, markedsendringer som følge av internasjonalisering, samt at miljøutfordringer er også noe bransjen er opptatt av. På toppen av dette står en stadig aldrende anleggspark i hovedsak slik som den ble bygget rundt 60-70-tallet.

[easy-image-collage id=6569]

Denne aldrende anleggsparken kan bli dyr, men det er vedlikeholdsmillioner å spare om bransjen sørger for bedre planlegging og målrettet vedlikehold ved hjelp av digitalisering.

Oppdage feil før totalhavari

I første fase i MonitorX-prosjektet har vi snakket med store deler av bransjen, for å finne ut blant annet:

- hvilke data de samler inn og hvilke systemer de bruker til dette

- hvordan de lagrer dataene og hvor lenge

- og om de bruker dataene til analyse, spesielt til vedlikeholdsformål.

Vi har fått mange svar – og noen av disse resultatene ble presentert på PTK-konferansen.

Neste fase: Funker det?

Nå er vi i gang med neste fase der vi skal utvikle og teste ulike algoritmer og metoder for å analysere driftsdata fra kontrollanlegg i kraftstasjoner. Det vil si at vi skal bruke tilgjengelige data for å oppdage tidlig feilutvikling og gi grunnlag til forbedring av vedlikeholdsrutiner.

Vi snakker om modeller og algoritmer som skal bruke nevnte driftsdata fra kontrollanlegg, pluss eventuelle data fra andre sensorer og måleutstyr installert i anleggene, til å gi oss varsler om endring i ytelse eller funksjon.

Modellene og algoritmene skal hjelpe selskapene til å oppdage feil i anleggene, eller mer presist fremtidige feil i anleggene.

Målet er å oppdage før det faktisk blir en skikkelig feil, som en bilmotor som sier «jeg føler meg dårlig, kjør meg straks til et verksted fordi ellers kommer jeg til å havarere».

At alt dette faktisk fungerer skal vi nå teste i prosjektet ved å gjennomføre case. Vi har identifisert litt over ti caser så langt, og noen er allerede i gang.

Maskinlæring kan finne mønster og avvik i dataene

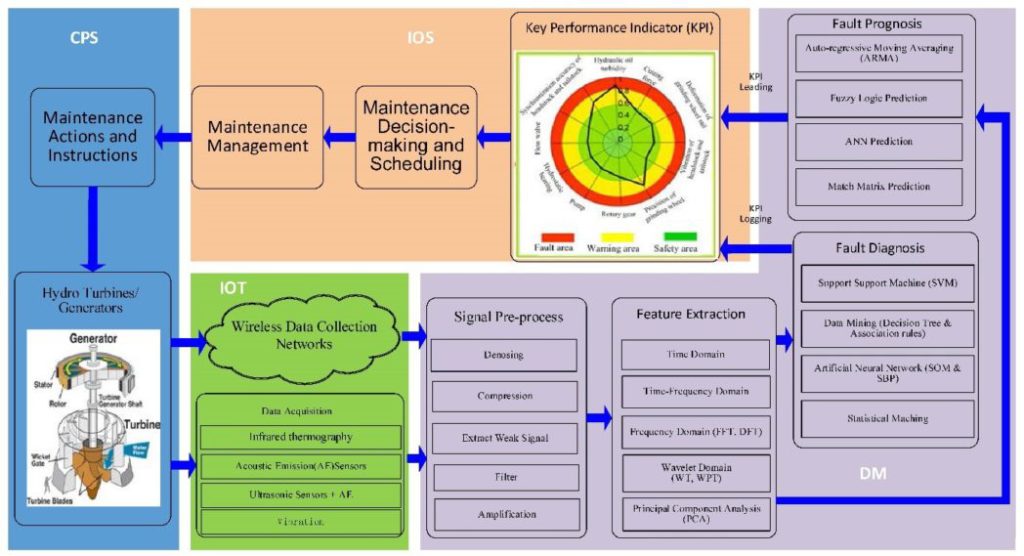

Det vi fokuserer mest på i casene er avanserte modeller, som for eksempel bruker maskinlæring for å finne mønster og avvik i dataene. Men vi utelukker ikke andre type modeller, som Fuzzy logic, fysiske modeller eller en kombinasjon av algoritmer.

Vi ser også på muligheter for mer bruk av nye type sensorer, som lydsensorer og ultralyd som datakilde.

Prioriere riktig: Unngå havari og unødvendige utskiftinger

Figuren under viser hvordan de ulike konseptene cyber-physical systems (CPS), internet of things (IoT), data mining (DM) og internet of services (IoS) kan plasseres i et rammeverk for prediktivt vedlikehold som utnytter måledata.

Ved å bruke digitalisering og de riktige konseptene, kan vannkraftbransjen kunne effektivisere vedlikehold og redusere kostnader. Vedlikeholdsmillioner spart!

Du kan følge med på hva som skjer i prosjektet videre på våre nettsider.

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!