Video av Seaquent Labs

Stort behov for å effektivisere en bransje i vekst

Oppdrettsbransjen er i vekst og det forventes en dobling i sjømatproduksjon de neste 20 årene.

– Vi ser et stadig økende behov for fôr til oppdrettsanleggene. Det er et stort behov for løsninger som effektiviserer lasting ved kai på en sikker måte med så lite personell involvert som mulig, sier Johnny Charles Bremnes prosjektleder i Eidsvaag AS.

Bremnes legger til at det globale behovet for å redusere utslipp er en sterk motivator for å effektivisere. Potensialet for effektivisering ligger i å utføre lasthåndteringen raskere samt i å redusere nedetid på grunn av feil under manuelle operasjoner.

Lasthåndtering krever mye energi ved operering av kraner og til skipets mange systemer. Lossing foregår ofte ved at skipet bruker sine thrustere til å holde posisjon. Prosjektet Maritime AutoCrane bidrar til redusert energiforbruk, utslipp og tidsbruk.

At operatørene må være fysisk til stede i lasterommet er også en utfordring. Det finnes prosedyrer som ivaretar sikkerhet, men det er alltid risiko knyttet til å oppholde seg nært løfteoperasjoner, og dette begrenser hvor hurtig lasthåndtering kan utføres sikkert.

Smartere, sikrere og mer effektiv lasthåndtering

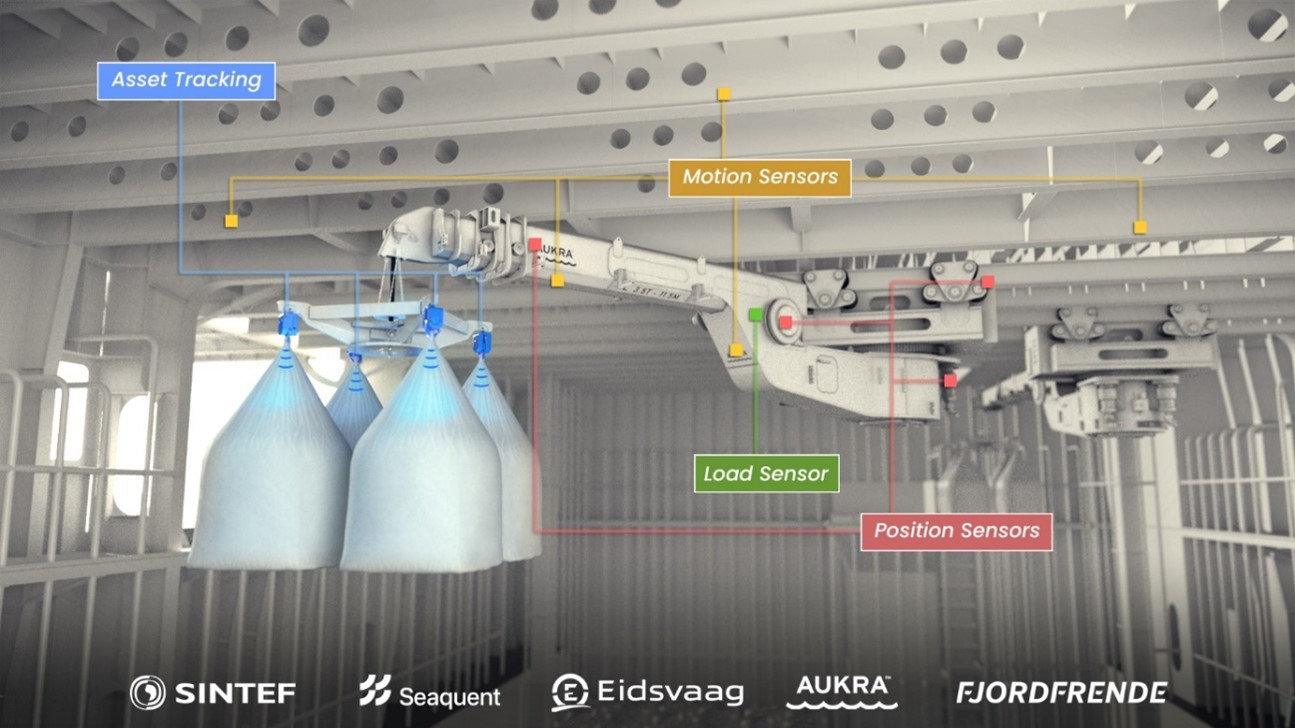

– Effektivisering av kranoperasjoner krever nytenking. Kranen, som er av type RTC 50, er takmontert og kan bevege seg på skinner, rotere og teleskopere. Det betyr at posisjonering av krantuppen, og dermed lasten, kan gjøres i en kombinasjon av bevegelser der flere kombinasjoner kan gi samme krantupp posisjon. Maritime AutoCrane tar i bruk optimeringsteknikker for automatisk planlegging av kranens bevegelse for å minimere tids- og energibruk under lasthåndtering, sier prosjektleder for Aukra Maritime, Kristov Rishi Xavier.

Et annet område for effektivisering er planlegging av plassering av lasteenheter.

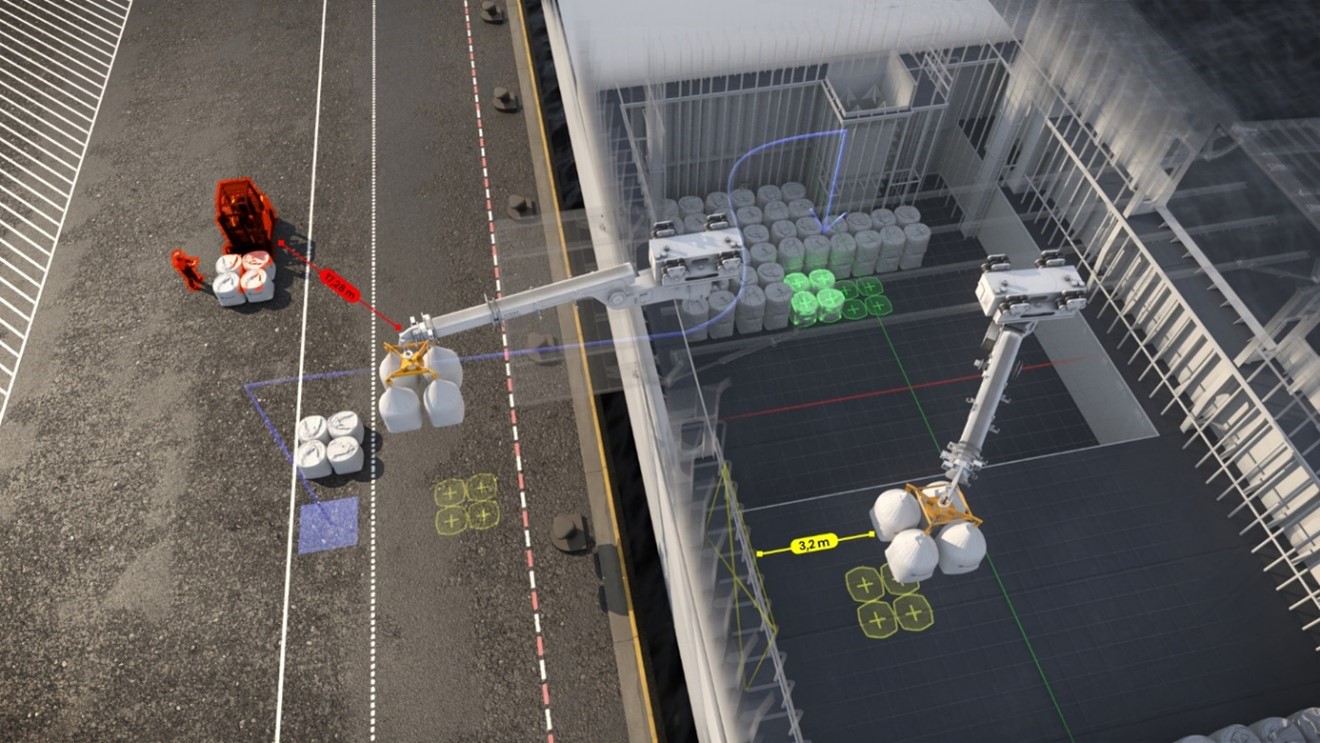

-Systemet planlegger plassering av last i lasterommet basert på hvor hver enkelt lasteenhetene skal leveres uten involvering av operatør. Skipet leverer fôr til omtrent 20 oppdrettsanlegg på hver tur, og må alltid ha tilgang til fôrsekkene som skal losses ved ankomst til en lokasjon. Dette er en logistikkutfordring som løses ved å bruke teknikker fra operasjonsanalyse, og som skal forbedres ytterligere ved bruk av maskinlæring, sier forsker Håvard Nordahl i SINTEF.

Tidlige tester viser at potensialet for å redusere tidsbruk ved lasting er opp til 25 %, noe som reduserer energiforbruk og utslipp. Hastighetsøkningen skal realiseres gjennom optimeringsteknikker som tar hensyn til slitasje, levetid og vedlikeholdsbehov for skipskranen.

– Det er et stort potensial for kostnadsreduksjon i forbindelse med levetid og vedlikeholdsbehov ved å benytte maskinlæring til å maksimere utnyttelsen av kranene. En annen utfordring ved automatisering av kraner er kollisjonsunngåelse. Dette løses ved at kranen får montert sensorer som gir full oversikt over operasjonsområdet og ytre påvirkninger, forteller Xavier.

Fra fjernstyrt til autonom kran

– I første del av utviklingsløpet settes kranen opp for fjernstyring fra bro med avansert beslutningsstøtte. Dermed kan lasthåndtering utføres uten personell i lasterommet. Systemet kombinerer digital informasjon med live video fra flere vinkler for å gi operatøren informasjon om optimal bane for kranens bevegelse, hindringer på veien og hvor lasten skal plasseres sier Xavier.

Neste steg blir å automatisere flere sekvenser av kranopperasjonen som initieres og overvåkes av operatøren. Siste steg er fullt autonom operasjon der kranen planlegger og gjennomfører hele laste og losseoperasjonen og operatøren kan forlate kontrollstasjonen i definerte tidsperioder.

– Prosjektet har utviklet en digital tvilling av kranen og lasterommet. Denne brukes til å teste algoritmer i et simulert miljø før de testes på det virkelige utstyret. Den digitale tvillingen brukes videre til demonstrasjoner og produktutvikling, sier Benjamin Brodie Co-Founder Seaquent Labs.

Etter at algoritmene har blitt testet i den digitale tvillingen, rulles de ut i labben hos Aukra Maritime AS. Her fortsetter testing i trygge omgivelser, før man går videre til fullskalatesting om bord på skipet Eidsvaag Opal.

Flere anvendelser

Maritime AutoCrane fokuserer på automatisering av kraner plassert i lasterom om bord skip, for lasting og lossing av sekker. Samarbeidspartnere Aukra Maritime og Seaquent Labs ser også store muligheter for andre anvendelser innen landbasert lagerlogistikk for FIBC, emballasje for frakt av tørrvarer (storsekker).

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!