Varmegang i elektriske kontakter er en av hovedårsakene til havarier og branner i elektriske apparater og i kraftnettet, og dette påfører samfunnet store kostnader. Feilhyppigheten i kraftnettet er forventet å øke i årene fremover på grunn av høye og dynamiske laster fra fornybare energikilder og et mer krevende miljø. Denne artikkelen tar for seg hvordan elektriske kontakter fungerer, generelle retningslinjer for å oppnå god kontakt, standardiserte tester og utfordringene som forventes.

Les mer:

- SINTEFs kompetanse innen elkraftkomponenter

- Strømføringsevnen til kabelanlegg – hva og hvordan?

- Kabelskjermer: hva er problemene og hvordan skal de løses?

- Sensorer for å bestemme strømføringsevnen til kraftkabler

- Massene rundt kraftkablene: en viktig bidragsyter til strømføringsevnen

God elektrisk kontakt

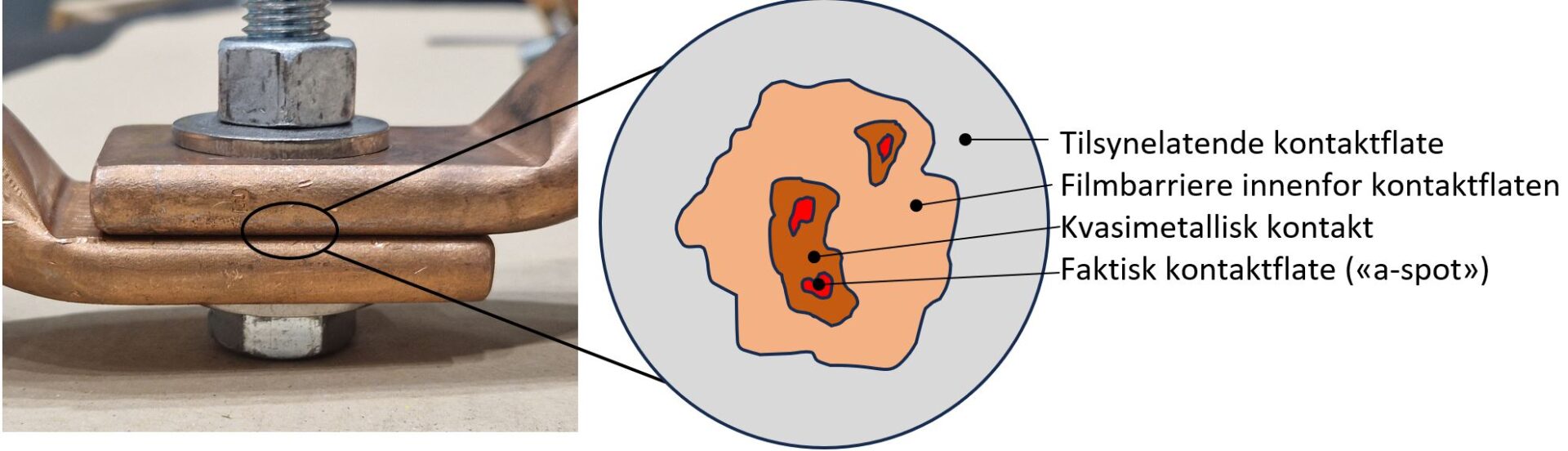

Hovedoppgaven til elektriske kontakter er å opprettholde en lav elektrisk motstand i en skjøt mellom to ledere. De elektriske egenskapene til kontaktene er i hovedsak bestemt av prosessene som skjer på mikronivå ved og i umiddelbar nærhet av grenseflaten mellom de to lederne. På de fleste metaller er det en tynn film av oksider eller andre uorganiske sammensetninger. Denne filmen dannes som regel raskt og er i mange tilfeller elektrisk isolerende. Strømmen kan bare passere der filmen er brutt og det er direkte kontakt mellom de involverte metallene. Når man kobler to ledere sammen er de derfor bare sammenkoblet i et begrenset antall punkter, ofte kalt «a-spots».

Når kompresjonen av kontakten økes, vil materialene deformeres, og kontaktpunktene vokser i størrelse og nye kontaktpunkter oppstår. Det er disse små kontaktene som fører den elektriske strømmen, og utgjør ofte bare en brøkdel av den tilsynelatende kontaktflaten.

Fordi strømmen er begrenset til å passere gjennom de faktiske kontaktpunktene så vil strømlinjene avvike fra deres normale, rette bane. Dette gir en innsnevringsmostand, som kommer i tillegg til den ohmske motstanden i lederen. Innsnevringsmotstanden er ofte den dominerende delen av en kontaktmotstand.

Det ledende tverrsnittet i kontakten bør være så stort som mulig for å gi en lav kontaktmotstand, men det er praktisk talt umulig å forutsi kontaktmotstanden for en gitt kombinasjon av kontaktkraft, geometri, overflatebehandling, materialhardhet, filmtykkelse og andre parametere. Utallige tester har vist at det ikke er noen generell formel for dette, men det finnes enkle korrelasjoner for hva som sies å være gode kontakter:

- Kontaktkraft er viktig, og denne må opprettholdes over hele kontaktens levetid. Ved å øke kompresjonskraften på kontaktene, opp til en viss verdi, vil kontaktmotstanden minke. Kraften må være stor nok til å knuse gjennom f.eks. oksidfilmer.

- Overflatebehandling er viktigere. En ru kontaktflate gir en betydelig lavere (bedre) kontaktmotstand enn jevne flater.

- Hardheten til kontaktmaterialet er veldig viktig i noen tilfeller og mindre viktige i andre. En kontakt mellom et hardt og bløtt materiale er ofte god, men hvis den åpnes og lukkes mange ganger (i brytere) kan det bløte materialet feste seg til det harde materialet.

- Forurensninger på overflaten, for eksempel støvpartikler, korrosjonsprodukter (som rust og irr) eller fuktighet kan være veldig ugunstig.

Montasje

Generelt anbefales det å følge leverandørens montasjeanvisning til punkt og prikke. Kontaktmateriell og pressverktøy bør være fra samme leverandør, spesielt for presskontakter. For andre kontakter må oppgitt tiltrekningsmoment brukes. I alle tilfeller er det viktig å forsikre seg om at både utstyr og tilhørende presseverktøy eller oppgitt tiltrekningsmoment er basert på beståtte tester i henhold til relevante standarder. Selv ørsmå endringer kan utgjøre store forskjeller når det gjelder kontaktkvalitet.

I enkelte tilfeller finnes ingen montasjeanvisning. Dette gjelder særlig for boltede kontakter. Her er det viktig å bruke rett boltdimensjon for hullet og trekke til med tilstrekkelig moment for å penetrere oksidasjonslagene uten å deformere bolt, skiver eller muttere. Overflaten må være ren, og en metallbørste bør brukes for å få en ru overflate. Korrosjon kan reduseres ved bruk av egnet kontaktfett. For å opprettholde presset bør en spennskive (med tilpassede egenskaper) benyttes, vanligvis under mutterhodet.

Aldringsmekanismer

For vanlige kontakter er det som oftest enkelt å lage god kontakt så lenge overflatene ikke er veldig skitne. Utfordringen er å opprettholde en lav motstand over lang tid. Noen av de viktigste aldringsmekanismene er:

- Oksidasjon og korrosjon

- Strømbelastning (strømvariasjoner, lyn og kortslutninger)

- Miljø (is, vind og temperaturvariasjoner)

Oksidasjons- og korrosjonsprosesser som skjer ved kontaktpunktene er veldig viktige. Kontakter som er i et fuktig eller på andre måter korrosivt miljø, er mye mer usatt enn de som er i tørre og rene miljø. Bevegelser mellom de to kontaktene kan også ødelegge kontaktpunkter. Forventet feilhyppighet øker i korrosive områder. I utendørsinstallasjoner må det benyttes egnet kontaktfett for å holde fuktighet ute og forhindre korrosjon.

Forskjellige metallurgiske prosesser kan bidra til å degradere kontakter. Intermetalliske faser (legeringer) på kontaktflaten mellom ulike metaller kan føre til diffusjon. Den elektriske ledningsevnen i disse fasene er vanligvis mye lavere enn de opprinnelige metallene. For eksempel vil ledningsevnen til en legering bestående av 20% aluminium og 80% kobber bare ha 6% av ledningsevnen til rent kobber, eller 10% av ledningsevnen til rent aluminium.

Aluminium er generelt vanskeligere å kontaktere enn kobber. Oksidlaget på aluminium er sterkt og er elektrisk isolerende. Et annet problem med aluminiumkontakter er varig deformasjon over tid som gjør at kontaktkraften reduseres.

Generelt bør man unngå kontakt mellom metaller av ulike materialer, spesielt kobber og aluminium. Ulik elektrokjemisk potensial sammen med fuktighet kan føre til galvaniske strømmer og kan raskt degradere kontakten. I tillegg vil ulik termisk ekspansjon gi lateral bevegelse og slitasje.

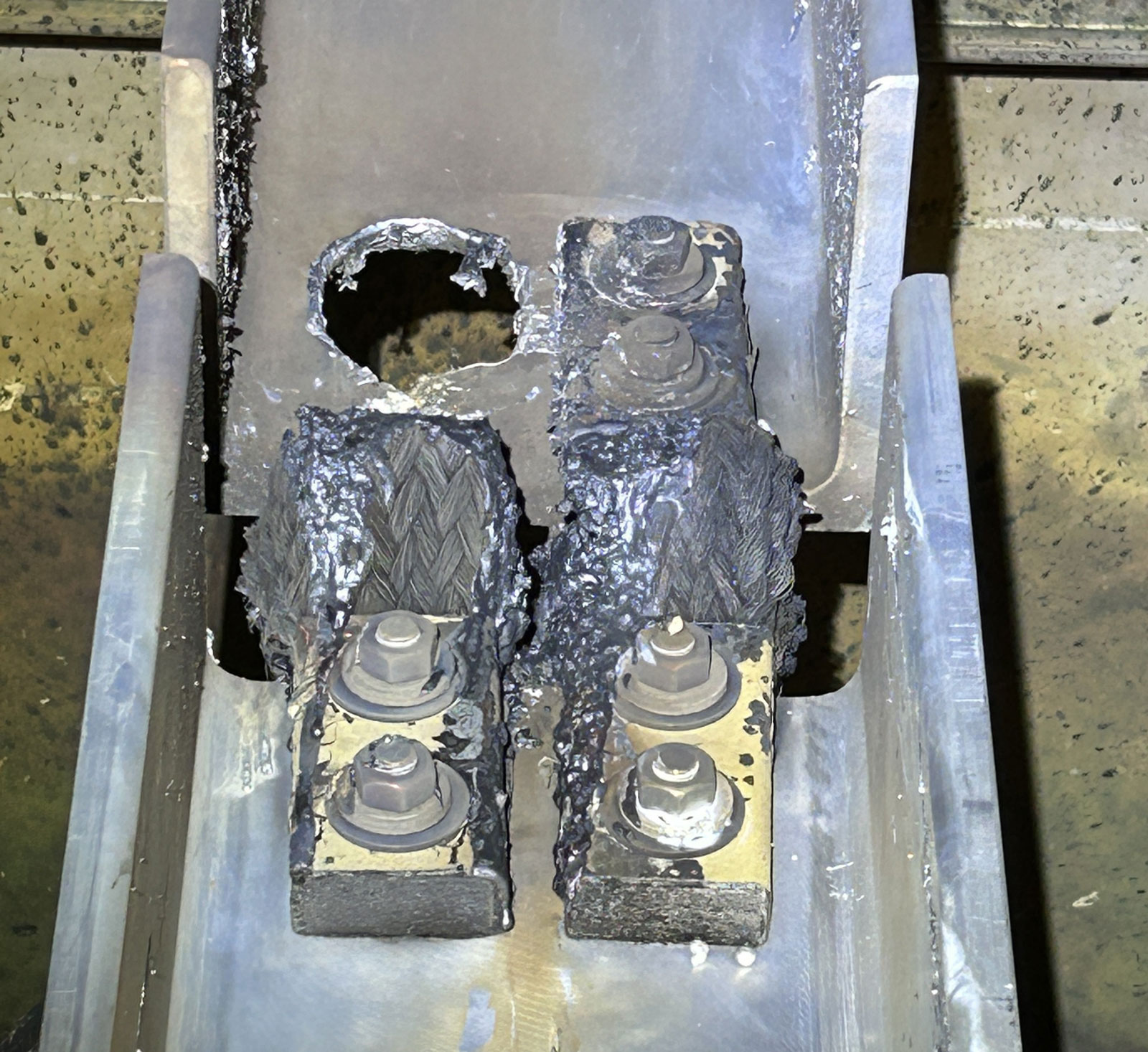

Termisk utvidelse og vibrasjoner kan redusere kontaktenes levetid på grunn av små sideveis bevegelser mellom kontaktoverflatene. Termisk ekspansjon kan forårsakes av temperatursvingninger på grunn av høye midlertidige strømmer fra lyn og kortslutning, eller endringer i driftsstrøm. Kontaktflatene ødelegges og gjenskapes ved sideveis bevegelser. Derfor vil kontaktflatene over tid erodere og partikler skrapes av. Disse partiklene forblir mellom kontaktene og forhindrer god elektrisk kontakt. Dette fenomenet kalles pasningskorrosjon eller gnidningskorrosjon og er en velkjent kilde til feil både i elektronikk og kraftkretser.

Hva er en god kontakt?

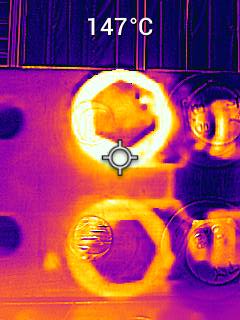

En god kontakt har en stabil motstand over tid. Denne kan måles ved å sette på en DC-strøm gjennom kontakten, typisk 10% av driftsstrøm, og måle spenningsfallet over denne. Det finnes også dedikerte instrumenter til dette, kalt mikroohmmeter. Ved gjentatte målinger over lenger tid vil man få en formening av kontaktens kvalitet. Dette omhandles senere. Dersom et anlegg har mange like kontakter, kan man innbyrdes sammenligne målinger.

I åpne anlegg kan termokamera brukes for å detektere overopphetede kontakter. Man vil vanligvis først se en forhøyet temperatur når kontakten er betydelig forringet.

Standarder for testing

De fleste kontakter er utilgjengelige for måling etter de er satt i drift og man må derfor på forhånd forsikre seg om at kontaktene holder mål. Dette gjøres ved aldringstester etter standardiserte tester.

Noen relevante standarder er:

- Kraftkabler og skinner: IEC 61238

- Kraftlinjer: IEC 61284

- Andre mer udefinerte kontakter: CIRED WG 2017-1

- Industrikontakter: IEC 60309

- Elbilladere: IEC 62196, IEC 62613 med flere

- Undervannskonnektorer: IEC 61886-1 (videreutvikling SEPS SP-1001)

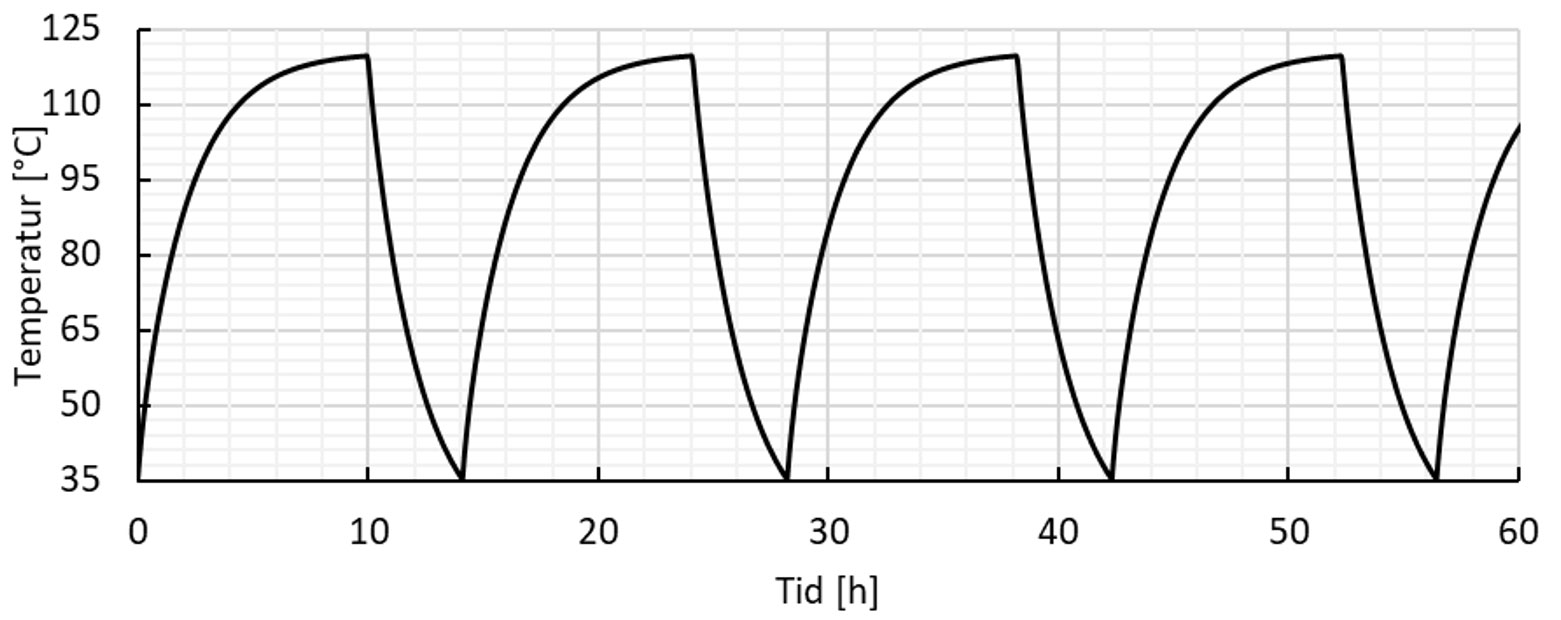

De tre første er dedikert til kontakttesting mens resterende inneholder kontakttesting som en av flere tester. Felles for de tre første er også at kontakttestingen gjøres ved strømsykling (500 til 2000 sykler) og akseptkriteriet er i hovedsak gitt av økning i kontaktmotstand over tid, fremfor en fast kontaktmotstand. Tillatt økning er 50 % for IEC 61284 og 100% for IEC 61238. SINTEF utfører regelmessig tester basert på disse standardene.

Akseptkriteriet i IEC 61886-1 er et maksimalt spenningsfall over kontakten på 20 mV ved laststrøm. I andre standarder brukes derimot temperatur som akseptgrense. Grunnen til IEC 61886-1 bruker spenningsfall (mV) fremfor kontaktmotstand (µΩ) er at spenningsfallet både tar hensyn til kontaktmotstanden og strømmen som kontakten skal dimensjoneres for. En kontakt som fører en høy strøm må ha en lavere motstand enn en kontakt som fører en lav strøm.

Fremtidens koblingsmateriell

Fremtidens koblingsmateriell i kraftnettet må tilpasses nye driftspåkjenninger fra fornybare energikilder (mer økt høy og dynamisk last) og mer krevende ytre påvirke (korrosjon og vibrasjoner grunnet endret klima og nye bruksområder) for at feilhyppigheten ikke skal øke. Dette stiller krav til både design og montasje.

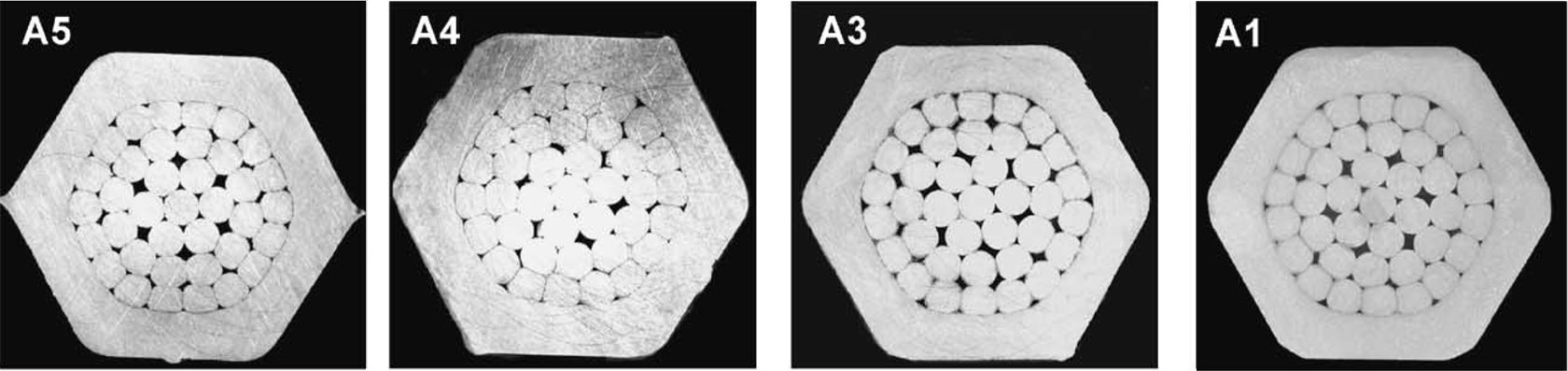

Forskning på området er nesten alene innstilt på å utvikle koblingsmateriell som består velutprøvde og ofte gode standarder. Et problem er imidlertid at standardene kun behandler nær ideelle forhold. Virkeligheten er en annen; lederen kan være aldret, installasjoner må gjøres i kalt klima og det er en variasjon i kvaliteten på installasjonen avhengig av montør, verktøy og praksis i bedriften.

For å redusere antall feil grunnet koblingsmateriell må forskning rettes mot utfordringene som er relevante i kraftnettet. Dette kan være:

- Hvilken/hvilke mekanisme(r) fører til økt feilhyppighet ved høye og dynamiske laster, og i krevende miljø?

- Hvordan er koblingen mellom den makroskopiske påkjenningen, mikrobevegelser og korrosjon i kontaktflatene?

- Hvordan kan en teste hvilket materiell som er egnet for disse påkjenningene?

- Hvordan kan koblingsmateriells robusthet måles, spesielt mht. montasje ved lave temperaturer og på aldrede leder?

- Hvordan tåler koblingsmateriell mindre feilmontasje?

- Hvordan er tilstanden på koblingsmateriell i felt?

- Hvordan kan den tilstanden korreleres mot tilstanden på nytt materiell og resultatet av standardiserte tester?

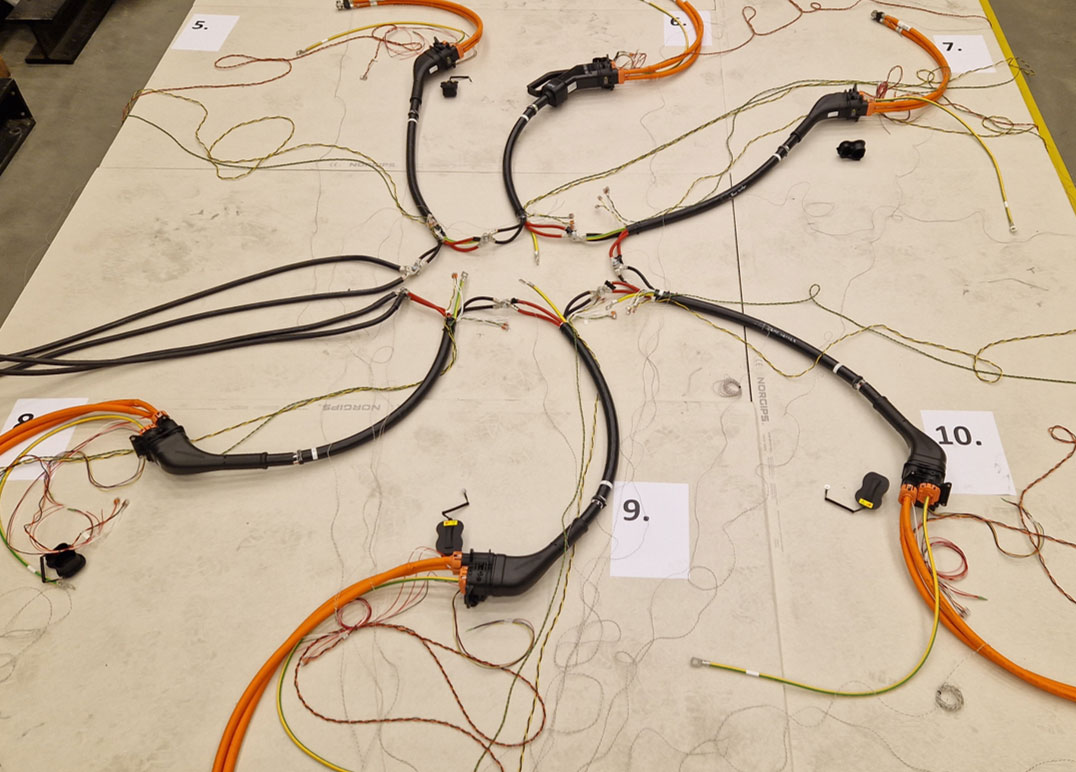

- Noe koblingsmateriell, f.eks. skjermtilkoblinger, mangler standarder. Hvordan skal materiell som mangler standarder vurderes?

Oppsummering

Varmegang i elektriske kontakter er en av hovedårsakene til havarier og branner i elektriske apparater og kraftnettet, og påfører samfunnet store kostnader. Små forskjeller i design eller montasje kan utgjøre stor forskjell i kontaktkvalitet. SINTEF har betydelig kunnskap om elektriske kontakter og bistår jevnlig med vurderinger, feilanalyse og standardiserte tester av koblingsmateriell.

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!