Ved hjelp av nye materialer har forskere laget en type kjemisk, oppladbart batteri som gjør det mulig å produsere hydrogen, syntesegass og CO i én og samme reaktor – helt uten CO2-utslipp.

Norges økonomi har lenge vært avhengig av store naturgassreserver, men klimakrisen krever et skifte mot ansvarlig ressursbruk. Dagens hydrogenproduksjon via dampreformering av metan er en energikrevende prosess, denne energien blir tilført via brennere som gir utslipp av CO₂. For Norge skaper dette et dilemma:

Hvordan kan Norge utnytte sin gassrikdom på en ansvarlig måte, samtidig som man støtter industrier som stål og kjemikalier, som sliter med mangel på tilgjengelig kraft og høye kostnader ved elektrifisering?

For å møte Norges energibehov utvikler forskere ved SINTEF energilagringsmaterialer for fleksibel og utslippsfri gasskonvertering. Materialene er basisen for den banebrytende teknologien som gjør det mulig å kunne produsere både hydrogen, syntesegass eller CO fra én og samme reaktor.

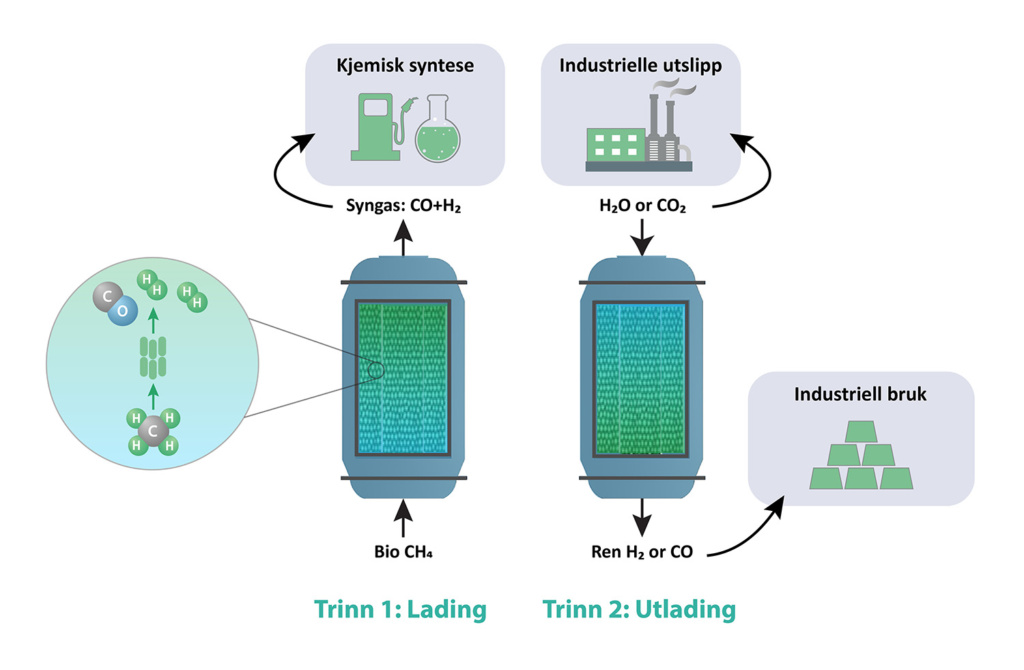

Som et oppladbart batteri

Reaktoren fungerer som et oppladbart batteri, som i stedet for elektrisk strøm lades og utlades gjennom kjemiske prosesser med oksygen. Energilagringsmaterialene lades under reduksjon med ulike drivstoff, og den lagrede energien kan brukes til å redusere CO₂ til CO eller H₂O til H₂ i neste steg.

– Batteriet kan drive energikrevende prosesser som å lage hydrogen fra vann ved å fange oksygen, forteller forsker ved SINTEF, Zuoan Li.

Materialklassen «perovskitter»

Metallindustrien bruker store mengder energi for å produsere metaller fra råmaterialer. Ofte skjer dette via bruk av kull og naturgass. Energien lagret i produserte metaller kan frigjøres gjennom korrosjon eller oksidasjon fra oksygenet som er i luft og vann, men også i CO2. Det er dette fenomenet prosessen er bygd på.

De spesialutviklede energilagringsmaterialene er basert på såkalte perovskitter, en type materialer med en unik gitterlignende atomstruktur. Strukturen gjør det mulig å utveksle oksygen og overføre energi under reaksjoner. Energien kan justeres gjennom sammensetningen av materialet for å gi unik overføringsenergi tilpasset prosessens konverteringsbehov.

Prosessen starter ved at metan tilføres en reaktor, hvor det reagerer med energilagringsmaterialet og danner syntesegass (en blanding av hydrogen og CO), mens materialet lagrer energi ved å frigjøre oksygen (reduksjon). Dette «ladede» energilagringsmaterialet driver deretter fase to: spalting av vanndamp til hydrogen eller konvertering av CO₂ til CO ved å fange oksygen.

– Denne energiresirkuleringen gjør at teknologien fungerer som et oppladbart batteri for gasskonvertering, sier Zuoan Li.

Ved å justere gasstilførselen (CH₄ for lading, CO₂/H₂O for utlading), kan systemet fleksibelt endre utgangsstoffer: fra å produsere hydrogen i dag, syntesegass i morgen, eller CO neste uke. Alt mens karbon fanges for gjenbruk eller lagring, og avfall gjøres om til en ressurs.

– Energibalansering i slike prosesser kan gjøres ved elektrisk varmeintegrering eller ekstra oksideringssteg, i de tilfeller det trengs.

OxHyPro-prosjektet «Nye oksygenbærere for bærekraftig hydrogenproduksjon» ble finansiert av Norges forskningsråd under «Nano 2021»-programmet, med prosjektnummer #315083, og ble gjennomført i perioden april 2021 – mars 2025 med et budsjett på 11 MNOK.

Prosjektet ble ledet av Yngve Larring ved SINTEF sammen med kollega Zuoan Li. Samarbeidspartnere var Universitetet i Oslo og University of Newcastle.

Les mer om prosjektet her: OXHYPRO – Novel oxygen carriers in sustainable hydrogen production – SINTEF

17 materialvarianter

Ved å justere den kjemiske sammensetningen, slik som å tilsette krom for å motstå karbonoppbygging eller jern for å øke effektiviteten, har forskerne utviklet 17 materialvarianter. Variantene tilpasser seg ulike reaksjoner: de spalter metan til hydrogen eller syntesegass, konverterer CO₂ til CO, og lagrer energi under prosessen.

– Vi har testet dem i laboratoriereaktorer som simulerer virkelige forhold, med teknikker som motstrøms gassflyt – som doblet effektiviteten for CO₂-til-CO-konvertering, forteller Yngve Larring.

Lukket krets og tilpasningsevne

Det unike ved perovskittene er deres doble funksjon: de lagrer energi når de spalter metan, samtidig som de frigjør den for å spalte vann eller CO₂ til rene drivstoff. Dette skaper et lukket kretsløp der reaktorer driver seg selv, unngår tradisjonelle gassrenseprosesser og samtidig fanger CO₂ automatisk.

– For norsk industri betyr dette at én reaktor kan veksle mellom produksjon av hydrogen, syntesegass eller CO, kun ved å justere gasstilførselen, sier Zuoan Li.

Ved å resirkulere CO₂ eller bruke det til å lage industrielle materialer, reduserer bedrifter avhengigheten av elektrisk kraft – avgjørende for energikrevende sektorer som skipsfart og stål.

For fordelene ved teknologien er mange:

- Systemet fanger automatisk CO₂ under hydrogenproduksjon, og reduserer utslipp med over 90% sammenlignet med konvensjonelle metoder.

- Én reaktor produserer hydrogen, syntesegass eller karbonmonoksid ved å justere gasstilførselen, og eliminerer behovet for separate anlegg.

- Varmegjenvinning og færre prosesseringstrinn reduserer energibruken og avlaster strømnettet for kraftkrevende industrier.

- Tar i bruk eksisterende gassrørledninger og anlegg, slik at Norge kan eksportere hydrogen som ammoniakk eller gjenbruke CO₂ – og bygge bro mellom dagens ressurser og morgendagens fornybare løsninger.

Aktuelt for en rekke industrier

Teknologien er ideell for en rekke industrier som ser etter bærekraftige og fleksible energiløsninger, slik som stål og metallurgi, skipsfart og ammoniakkproduksjon, biogass og avfallssektorer og CCS-nettverk.

Under spesifiserer vi hvordan hver av disse industriene kan anvende teknologien:

Stål og metallurgi: Bruk blå hydrogen (H₂) for renere reduksjon av jernmalm, eller karbonmonoksid (CO) for kjemiske prosesser – alt med innebygd karbonfangst (CCUS).

Skipsfart og ammoniakkproduksjon: Konverter naturgass til hydrogenbasert ammoniakk, et nullutslippsdrivstoff for skip, ved å utnytte Norges eksisterende gassinfrastruktur.

Biogass og avfallssektorer: Småskala anlegg kan kostnadseffektivt omdanne biogass til rent hydrogen lokalt, uten behov for kompleks infrastruktur.

Regioner med CCS-nettverk: Stor produksjon av blå hydrogen fungerer godt der CO₂-lagring finnes (f.eks. Norges Northern Lights-prosjekt), mens mindre anlegg fungerer der elektrifisering er kostbar.

Samarbeid med industrien avgjørende for suksess

For å sikre at teknologien gir reell effekt, fokuserer prosjektet nå på tre prioriteringer i det kommende arbeidet:

Optimalisering av reaktordesign: Finjustering av parametere som temperatur, trykk og gass-strøm for å maksimere effektivitet og minimere kostnader.

Dokumentere kostnadseffektivitet: Utføre detaljerte teknisk-økonomiske analyser for å sammenligne med eksisterende hydrogenproduksjonsmetoder og sikre konkurranseevne.

Skalering med pilotprosjekter: Teste langtidsholdbarhet og effektivitet i storskala reaktorer, slik som demonstrasjonsenheter for biogass-til-hydrogen-anlegg, for å møte utfordringer som materialslitasje og varierende gasskvalitet.

– Samarbeid med industrien for å implementere teknologien i eksisterende gassinfrastruktur og CO₂-lagringsnettverk er avgjørende for at prosjektet skal lykkes. Får vi til dette, vil teknologien kunne få en viktig rolle i Norges blå hydrogenøkonomi, avslutter Zuoan Li.

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!