Det stilles stadig nye og høyere krav til egenskapene materialer som skal benyttes innenfor romfart, blant annet i raketter og satellitter må inneha. Materialene må tåle ekstreme belastninger under en utskytningsprosess, store temperaturforskjeller og UV-stråling. De må også være lette, for å minimere mengden drivstoff som trengs under oppskytingen. Dette kan SINTEF Manufacturing ha løsningen på.

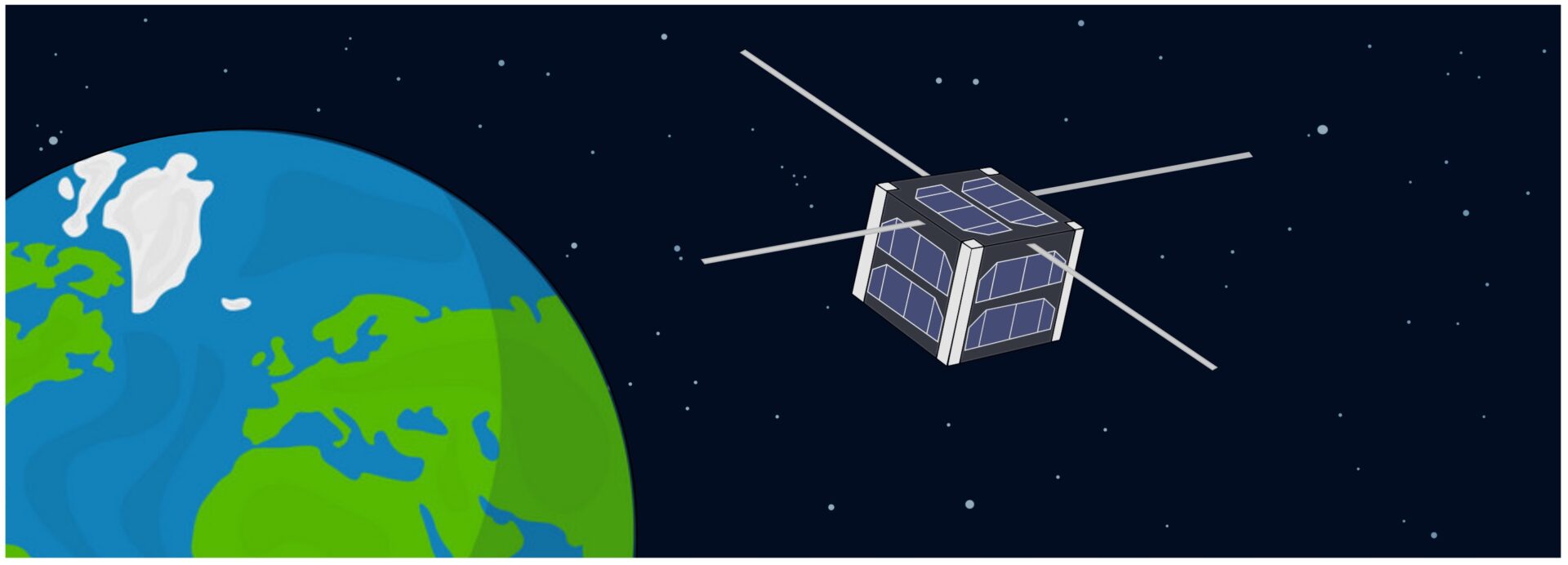

Norge er på god vei til å bli en romnasjon. Årlig omsetter romfartsindustrien for 8 milliarder NOK og flere norske selskaper leverer teknologi av høy kvalitet som benyttes i blant annet satellitter og raketter. Satellitter spiller en nøkkelrolle i mange av tjenestene vi benytter oss av til daglig, som for eksempel kommunikasjon- og navigasjonstjenester. De blir også et stadig viktigere redskap for å kunne ivareta miljøhensyn og brukes derfor til å overvåke luftstrømmer, smelting av isbreer og isen på polene, overvåking av skogbranner, skipstrafikk, varsling om miljøkatastrofer og mer.

Regjeringen har som mål at denne næringen skal vokse, slik at Norge kan forbli en aktør i den globale romindustrien. Dette ble beskrevet i stortingsmeldingen som kom i desember 2019 – «Høytflyvende satellitter – jordnære formål, en strategi for norsk romvirksomhet«.

Avanserte aluminiumslegeringer er nøkkelen

I dag sendes det opp satellitter fra både kommersielle aktører, forskningsinstitutter og universiteter. Takket være flere teknologiske gjennombrudd blir satellittene stadig mindre, og flere klassifiseres som små satellitter (satellitter som veier under 180 kg).

I forskning- og universitetsmiljøene er CubeSats (en type nanosatellitt) den mest brukte typen. CubeSats har en standard størrelse og form på 10x10x10 cm og er en kostnadseffektiv måte å bygge en satellitt på. Siden disse kan bygges raskt, blir det også enklere å teste ut ny teknologi i rommet.

De fleste små satellitter sendes opp for å gå i lave baner rundt jorden og vil etter hvert falle ned. Av hensyn til miljø- og sikkerhet er det derfor viktig at de lages av lavt-smeltelige materialer (som f.eks. aluminium), som brennes opp i atmosfæren før de treffer jorda.

Aluminiumslegeringer kan leveres med et bredt spekter av kjemiske sammensetninger, som igjen gir mange ulike egenskaper. Viktigst av alt, er at aluminium er et lett-metall. Vektbesparelse er avgjørende for alle komponenter som skal sendes opp i verdensrommet, siden vekten på en satellitt påvirker spesielt mengden drivstoff som må benyttes under oppskyting.

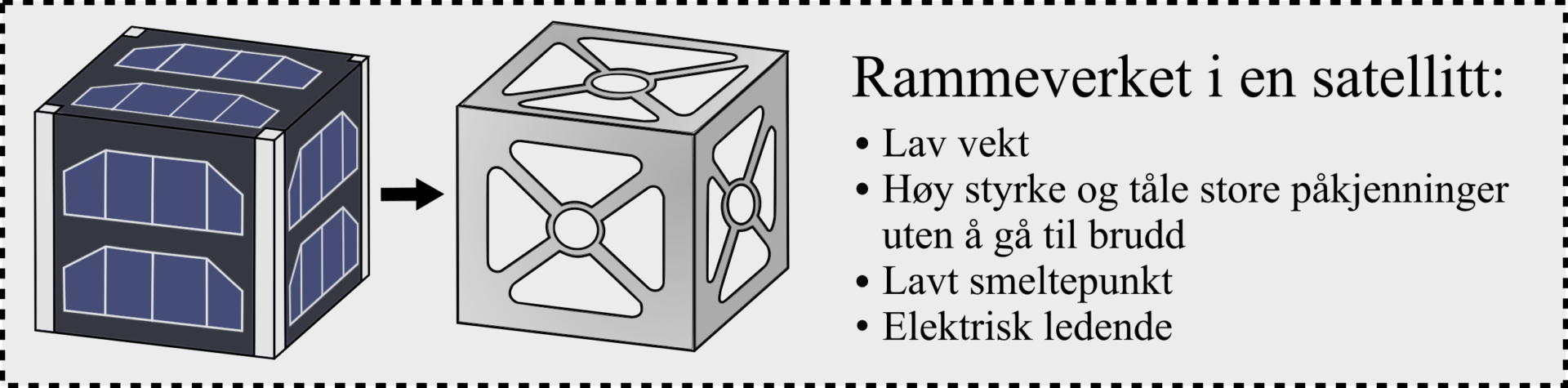

Rammeverket i CubeSats blir i dag laget i aluminiumlegeringene AA6061 eller AA7075. Disse legeringene er godt kjent og valgt ut på grunn av deres gode kombinasjon av egenskaper, som styrke, stivhet og lav vekt (se bildet under). Men, industrien er hele tiden på jakt etter nye materialer som overgår disse egenskapene. Et av materialene som potensielt kan bidra til å produsere enda lettere rammeverk og som samtidig møter morgendagens krav til egenskaper som styrke og stivhet, er aluminium-kobber-litium legeringene, forkortet til Al-Cu-Li.

Al-Cu-Li: en unik aluminiumlegering

De fremragende egenskapene til Al-Cu-Li-legeringene er takket være tilsatsen av Litium. Litium er det metallet i verden med lavest vekt i fast form. Så lite som 1 wt% Li i aluminium øker stivheten til legeringen med 6% og reduserer tettheten med 3%. Det innebærer en vesentlig lavere vekt og gjør Al-Cu-Li overlegne sammenlignet med andre legeringer. Sammenliknet med AA7075 som ofte brukes i CubeSats kan en typisk Al-Cu-Li legering (AA2050) ha 8% høyere styrke, 25% bedre motstand mot brudd og 4% lavere tetthet.

Al-Cu-Li-legeringene har blitt utviklet siden 1950-tallet, hvor man gradvis har eksperimentert med den kjemiske sammensetningen for å finne legeringer som innehar best mulige egenskaper. Noen av disse legeringene brukes allerede i dag i gulvbjelker i fly (AA2099) og andre har blitt brukt til å lage drivstofftankene til raketter hos NASA (AA2195).

Dagens Al-Cu-Li-legeringer har egenskaper som overgår de tidligere generasjonene. Spesielt er materialets evne til å motstå brudd, styrke og korrosjonsegenskaper bedret. Men, enkelte av legeringene har en lav formbarhet, noe som per i dag begrenser materialets bruksområder. Legeringens egnethet for bruk innenfor additive tilvirkning (også kalt 3D-printing) er også lite utforsket. Mer forskning er derfor nødvendig.

Forskning på morgendagens satellitter i Al-Cu-Li

I forskningsprosjektet Alu-Sat utforsker vi i SINTEF Manufacturing på sammenhengen mellom mikrostruktur, formeprosess, varmebehandling og mekaniske egenskaper for Al-Cu-Li-legeringer. Arbeidet fokuserer på formeprosesser kombinert med strategiske varmebehandlinger for å forme bolter til ulike strukturer, som ekstruderte rør, tynne tråder og plater. Målet er å oppnå en økt forståelse av Al-Cu-Li-legeringene og bruk av disse til produksjon av komponenter til f.eks. satellitter i fremtiden.

Prosjektet er en del av den grønne omstillingspakken og den ekstraordinære grunnbevilgningen som SINTEF ble tildelt i mai 2020. Vi ønsker å bidra til forbedring av komponentene i morgendagens satellitter og raketter ved økt bruk av Al-Cu-Li-legeringer. Dette kan også åpne dører for å benytte Al-Cu-Li-legeringer i andre applikasjoner hvor strukturer med høy styrke og lav vekt er nødvendig.

Hvis du vil lese mer om Norge og norsk romfartsindustri – besøk Norsk Romsenter.

Kommentarer

Ingen kommentarer enda. Vær den første til å kommentere!