I disse tider, hvor industrien helst bare skal holde på med redusering; redusering av kostnader, utslipp, avfall, materialforbruk, energiforbruk og redusering av det meste, må selv de mest miljøvennlige alternativene redusere. Selv solcellene må slanke seg, bokstavelig talt. De skal bli tynnere! Men hvorfor? Og hvor tynne solceller går det an å lage? Det har prosjekt DiaMApp forsket på, og resultatet av det arbeidet skal vi presentere her.

Tynne solceller = lavere CO2-utslipp

En av de tingene vi forsøker å redusere er materialforbruken i produksjon av solceller. De fleste solceller er laget av silisium som er ett av verdens mest utbredte grunnstoff. Hvorfor er det da så viktig å redusere forbruken av silisium?

I jordskorpa foreligger det meste av silisiumet som kvarts. I kvarts har et silisiumatom bundet seg til to oksygenatomer, men i en solcelle kan man kun benytte seg av silisium dersom det er helt rent. Det første man må gjøre er derfor å bryte alle bindingene til oksygenatomene og kvitte seg med dobbelt så mange oksygenatomer som det er silisiumatomer i kvartsen. Dette gjør man ved å helde kvarten opp i store lysbueovner sammen med treflis, kull eller et annet materiale som inneholder karbon. Deretter setter man på strøm og ut kommer silisium og CO2.

Allerede her har jeg nevnt noen komponenter de fleste er enige i at vi skal redusere bruken og produksjonen av. For det første ønsker man å redusere forbruk av kull og for det andre ønsker man å minimere utslipp av CO2. I tillegg må det mye elektrisk strøm, altså energi, til for å bryte de sterke bindingene mellom silisiumatomet og de to oksygenatomene, og energiforbruket ønsker vi også å redusere.

- Vil du lese mer om hvordan SINTEF jobber med effektivisering av solceller? Se denne bloggen.

Ren silisium er ikke ren nok

Etter at vi har fått ut reint silisium fra de store lysbueovnene, så har vi egentlig ikke rent silisium i det hele tatt – det er rett og slett et skittent materiale vi får ut av lysbueovnene. Det vil si, avhengig av hvilken målestokk man bruker så trenger det ikke være skittent i det hele tatt.

Skal man tilsette silisium til en stållegering, så kan det hende at den er mer enn ren nok, men skal man bruke den i en solcelle er den alt for skitten. Fremmede atomer (urenheter) vil gjøre solcellene mindre effektive. Vi må derfor kvitte oss med så mange av de fremmede atomene som over hodet mulig. Helst vil vi ha «nine Ns» som vi sier, dvs en reinhet på 99,9999999%. Det er et forurensningsnivå som tilsvarer mengden koffein i en kopp koffeinfri kaffe blandet ut i 10 tonn vann. Det er flere måter å rense silisium på, men felles for dem alle er at det krever mye energi.

Helst vil vi ha «nine Ns» som vi sier, dvs en reinhet på 99,9999999%.

Man kjemper på flere fronter samtidig

Nå er det heldigvis slik at det jobbes på mange fronter samtidig. Det jobbes med å minimere både kullforbruk, CO2-utslipp og energiforbruk i silisiumproduksjonen og det jobbes med alternative måter å rense silisium på. REC Solar i Kristiansand har for eksempel verdens minste CO2 fotavtrykk i sin renseprosess. Men, uavhengig av hvor god, grønn eller miljøvennlig prosessene med å produsere reint silisium er og blir, så vil den fortsatt kreve ressurser og danne biprodukter.

En annen god grunn til å redusere forbruket av silisium i solcelleproduksjonen er selvfølgelig kostnadene. For at det grønne skiftet skal bli en realitet må de bærekraftige alternativene bli konkurransedyktige på et åpent marked.

Det må kort og godt bli billig å være miljøvennlig.

Hvordan lages tynn silisium?

Innmaten i en solcelle er en tynn skive av silisium. I dagens solceller er den ofte rundt 150 μm tykk, omtrent på tykkelse med et hårstrå, og mer enn 15 cm bred og lang. Silisium er både hardt og sprøtt, noe som betyr at det er vanskelig å kutte og lett å ødelegge. Så hvordan lager man så disse 15×15 cm2 store, men bare 150 μm tykke skivene? Vi sager dem. Ja, du leste rett; de sages!

Etter en lang prosess hvor kvarts har blitt til silisium og urent silisium har blitt rent silisium må det rene silisiumet støpes på nytt. En solcelle krever ikke bare at silisiumet er ren, den krever også at alle silisiumatomene ligger i ordnede rekker, altså i en krystallstruktur. Silisiumkrystallene som produseres i dag er på over 100 kg og kuttes opp i blokker som så igjen sages opp i tynne skiver.

- Hvis du vil lese mer om hvorfor silisium må ligge i en krystallstruktur anbefaler vi at du leser denne bloggen.

En sag som kan sage i et så hardt og sprøtt materialer er ikke hvilken som helst sag. Det er en såkalt flertrådsag. En tynn ståltråd med bittesmå diamanter på snurres opp rundt to ruller slik at det dannes en slags vev som kan minne om en eggedeler. Trådene er like tynne som et hårstrå og mellomrommet mellom dem er like stort som tykkelsen på silisiumskivene skal bli, altså like stort som et hårstrå.

Så begynner rullene å snurre rundt, det pøses på med sagevæske og blokkene av silisium presses ned mot trådene som skraper vekk silisium. Ut på andre siden kommer det en hel bunke med syltynne silisiumskiver som kan gå videre til solcelleproduksjon. I tillegg dannes det masse silisiumstøv, som blandet med sagevæske blir til en grå gjørme. Halvparten av alt silisiummaterialet går bort som skitten gjørme, som en slags våt sagspon av silisium! Det jobbes selvfølgelig med å resirkulere denne gjørma, men per dags dato går det meste til fyllmasse i betong. Kanskje er det unødvendig å si at det ikke er ønskelig at så mye verdifullt materiale ender opp som fyllmasse.

Det er altså ikke bare tykkelsen på silisiumskivene vi forsøker å redusere, men også mellomrommet mellom dem. Ståltrådveven blir så tett og så skjør at det ser mest ut som en nylonstrømpe.

Hvor tynt kan vi sage silisium?

Tynn er altså bra, og sett ut i fra et material- og energibesparings ståsted; jo tynnere, jo bedre. Men hvor tynt kan vi klare å lage skivene? Nå er det jo slik at det ikke går an å lage solceller av uendelig tynne skiver, men det er en av de tingene som det jobbes med på annet hold. Gitt at vi kunne bruke uendelig tynne skiver i en solcelle, hvor tynne skiver kan man klare å sage ved hjelp av en vev av ultratynne ståltråder? Finnes det en grense, eller er det bare snakk om optimalisering av prosessen.

Vi har en (nesten) industriskala flertrådsag på lab’en vår (Solcellesilisium – wafering – laboratoriet) hvor vi har gjort en mengde forsøk, hvorav de fleste var mislykkede. I alle fall var de tilsynelatende mislykkede. Vi klarer helt fint å sage skiver som er 140 μm tykke (dagens solceller er ofte rundt 150 μm tykke), men vi klarte aldri å sage skiver som var 100 μm tykke. Hvorfor ikke?

Har 40 μm så mye å si?

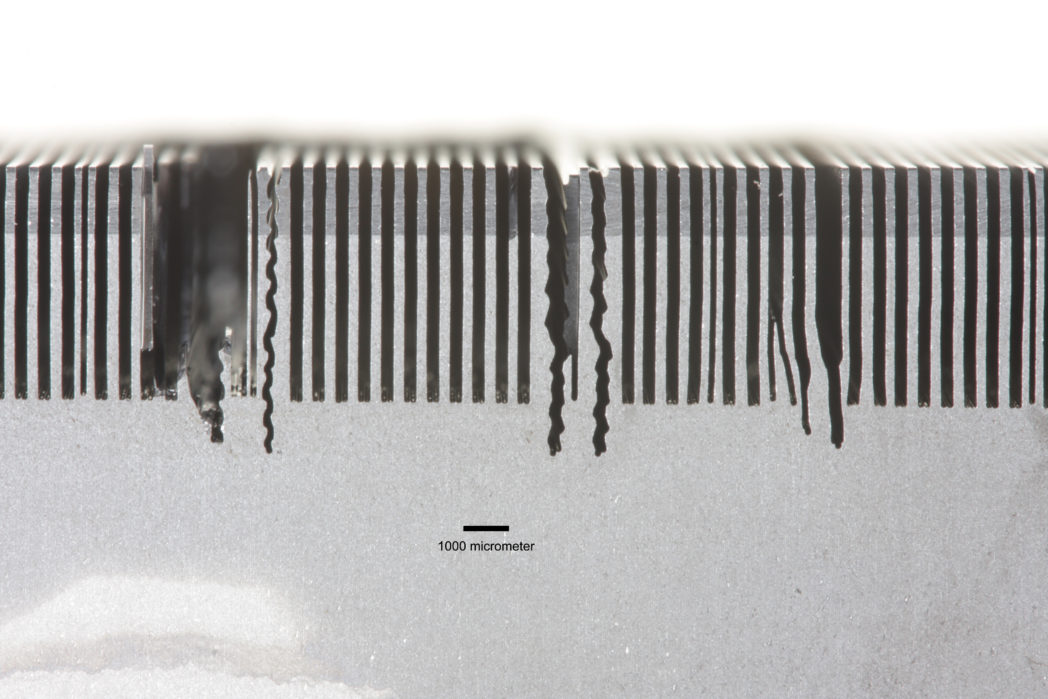

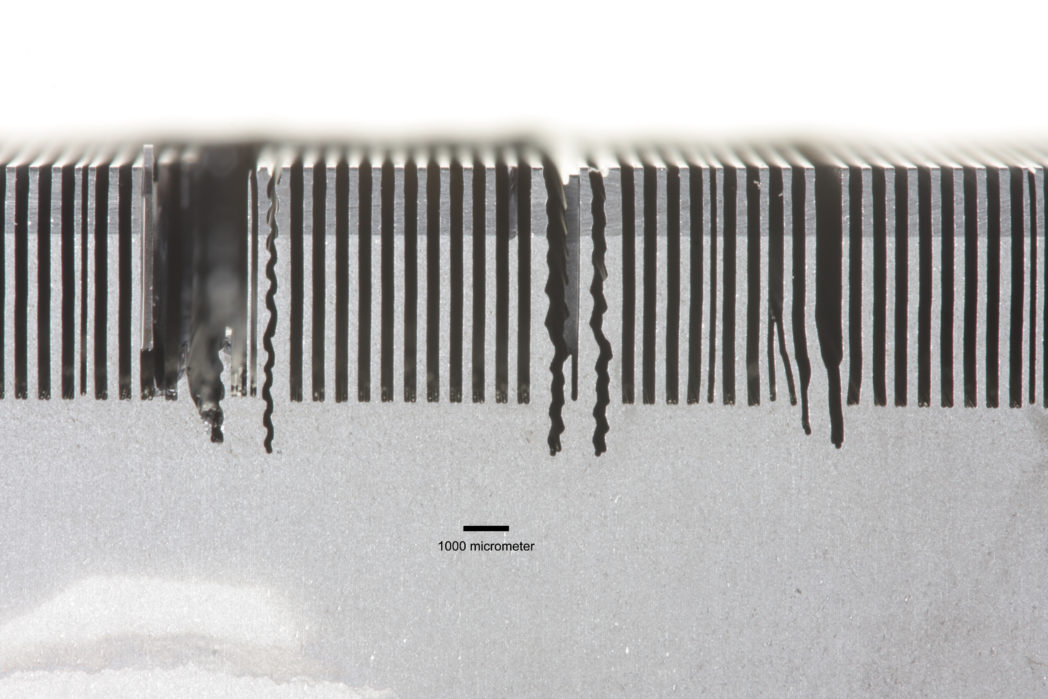

For å gi svar på det siste spørsmålet, må vi se litt nøyere på hvordan det gikk galt da vi forsøkte å sage 100 μm tykke skiver. For det første, så var det ikke bare det at vi ikke fikk det til. Hvert forsøk var en katastrofe! Bare millimeter etter at ståltrådene så vidt hadde begynt å spise seg inn i silisiumblokka, inntraff katastrofen; ståltrådene sleit, silisiumblokka ble ødelagt og eksperimentet måtte avsluttes. Når det i tillegg tar over et døgn å rydde opp etter et slikt katastrofeforsøk og enda et døgn å sette i gang et nytt, så er det unødvendig å si at det var tidvis frustrerende dager på laben. Dette gjorde vi 7 ganger!

For hvert nytt forsøk justerte vi parametere. Vi sagde forsiktig, vi sagde hardt, vi sagde sakte, osv, osv. Men til ingen nytte. Det store spørsmålet ble selvfølgelig hvorfor er det relativt lett å sage 140 μm tykke skiver mens det er helt umulig å sage 100 μm tykke? Har 40 μm så mye å si?

Vi undersøkte de ødelagte blokkene og fant ut at hvert lille kutt som ståltrådene hadde begynt å lage var resultat av doble og noen ganger triple ståltråder. Ståltrådene hadde rett og slett slått seg sammen, minst to og to. Noen ganger var det tre og tre, og disse triple trådene sagde et sikksakk-mønster som plutselig skar inn i nabotrådens sagespor. Det førte til at det datt av små silisiumbiter som igjen ødela de tynne ståltrådene og katastrofen var et faktum. Hver gang!

Kapillarkrefter – roten til problemene våre

Spørsmålet vi da satt igjen med var selvfølgelig hvorfor trådene slo seg sammen i stedet for å forbli på plassen sin som enkle tråder i en velordnet vev? Svaret fant vi i fenomenet kapillarkrefter. For at ikke saga skal bli for varm, må vi bruke en sagevæske. Denne væsken, som ofte er vannbasert, kjøler ned kuttområdet og frakter bort silisiumstøvet, eller sagmuggen.

Væsker har en overflatespenning, og i vann er den ganske høy. Overflatespenningen er det som gjør at vannløpere kan gå på vannet og kapillarkreftene er det som gjør at store trær klarer å suge opp vann til de øverste bladene sine. Putter du et sugerør i vann, vil du se at vannet kryper oppover veggene inne i sugerøret og du vil få en høyere vannstand inne i sugerøret en i resten av vannglasset. Det er også kapillarkrefter som virker i porøse materialer slik at du kan suge opp væskesøl med et tørkepapir. Vi omgås dette fenomenet daglig, men tenker kanskje ikke så mye over det.

Da vi begynte å regne på kapillærkreftene som virker mellom de tynne ståltrådene i vår ståltrådvev, fant vi ut at disse kreftene var mer enn store nok til å holde to tråder sammen. Og kreftene ble plutselig store nok i spennet mellom 140 og 100 μm i vår sag. Andre sager vil ha andre magiske grenser for hvor tykke skiver man kan klare å sage. Det vil blant annet avhenge av avstanden mellom rullene som ståltråden er rullet opp på og overflatespenningen til sagevæsken, men den viktigste parameteren er avstanden mellom trådene – altså hvor tynne skiver vi vil sage.

Kunnskapen vår kan brukes til å lage tynne solceller i fremtiden

Naturen har satt en grense for oss for hvor tynne skiver vi kan klare å sage. Noen justeringer kan vi få til, men i ethvert oppsett vil man møte en magisk grense, som ikke er så magisk allikevel når man har forstått hvorfor grensen er der den er. Denne lille brikken av viten kan man siden bruke for å designe nye flertrådsager for enda tynnere silisiumskiver.

Kommentarer

I agree with Ali, nice writing. What would happen if you add some soap to the cooling/cutting/slurry mix to get down the forces that give you the problems ? Like in surface tension reduction if we add soap to water.

Thanks a lot! That is a very good question! Actually, the water based sawing liquid have some additives normally. The additives act as coolant and they can reduce the surface tension in water. So one way to reduce the tickness might very well be to add more or another coolant which reduces the surface tension more. A disadvantage with the additives might be that recycling of kerf will be even more challenging, but it might also be the only way to reduce the amount of kerf.

In short, surface tension reducing agents are normally already added, but to reduce the tickness further we might need to add more or another type – that is if we are not able to change the geometry of the saw.

Takk for en flott artikkel om saging av wafere. Jeg håper at du kommer til skrive mer om solceller.

Tusen takk for tilbakemelding. Ja, jeg kommer nok til å skrive mer om solceller